Anzahl Durchsuchen:10 Autor:Gree Daikin Form veröffentlichen Zeit: 2023-10-26 Herkunft:Gree Daikin Mold

Vorwort

Schimmel ist die Mutter der Industrie und das verarbeitende Gewerbe ist der wichtigste Wirtschaftszweig.Zhuhai Gree Daikin Precision Mould Co., Ltd (GDM) strebt nach Exzellenz in Qualität, Lieferung und Kostenreduzierung von Formen und hat sich mittlerweile zu einem führenden Unternehmen im Bereich Formen entwickelt, wobei die Hauptprodukte Automobilformen und Haushaltsgeräteformen umfassen , elektronische Sensorformen, medizinische Formen, OA-Formen, Drucker-Außenformen und globale Dienstleistungen in über 13 Ländern, genießen einen guten Ruf auf dem globalen Formenmarkt und spielen eine entscheidende Rolle in der Richtung von „Made In China“ zu „Wisdom In China“.

Zhuhai Gree Daikin Precision Mould Co., Ltd (GDM) mit Sitz am Ufer des Qianshan-Flusses ist ein großes professionelles Unternehmen für Präzisionsformen, das im März 2009 von Gree Electric Appliances und Japan Daikin Industries mit einem Grundkapital von 395 RMB gegründet wurde Millionen, davon entfallen 51 % auf Gree Electric Appliances und 49 % auf Daikin Industries, und nehmen eine Fläche von 40.000 Quadratmetern ein.Das Unternehmen beschäftigt sich hauptsächlich mit der Entwicklung, Produktion, dem Verkauf und dem Kundendienst von Präzisionsformen (Automobilformen, Haushaltsgeräteformen, Formen für OA-Teile, andere Formen) und Formprodukten.GDM sieht das Managementziel „Kundenerwartungen übertreffen“ und strebt danach, ein erstklassiges Formenbauunternehmen zu schaffen.Im September 2011 hat GDM die Systemzertifizierung nach ISO9001, ISO14001 und OHSAS18001 bestanden.Im Jahr 2013 wurde GDM vom Staat als erstes High-Tech-Unternehmen ausgezeichnet.Im Jahr 2014 wurde GDM das Zertifikat des AEO (Authorised Economic Operator) als leitendes zertifiziertes Unternehmen verliehen.Im Jahr 2022 wurde GDM mit der Spezialität, Spezialität und dem neuen Unternehmen Zhuhai (Anbau) ausgezeichnet.

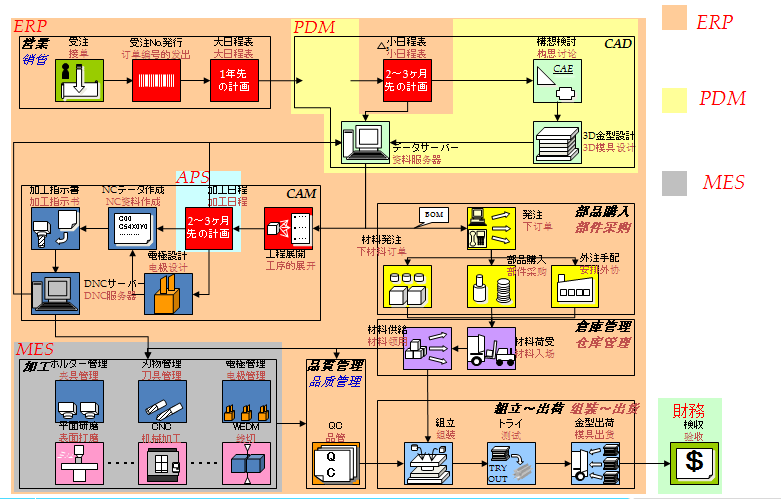

GDM verfügt über die Technologie und Ausrüstung, um ein komplettes Lösungspaket für Blech- und Kunststoffprodukte bereitzustellen und den Kundenprodukten und -projekten Service aus einer Hand zu bieten.Es gibt mehr als 200 Sätze verschiedener importierter Großgeräte und Präzisionsgeräte, hauptsächlich Makino und Mitsubishi, die eine Verarbeitungsgenauigkeit von 0,001 mm in einer Umgebung mit konstanter Temperatur und Luftfeuchtigkeit gewährleisten und Kunden dabei helfen können, „perfekte Qualität“ zu erreichen.Mit der führenden CAE/CAD/CAM-Technologie und dem fortschrittlichen ERP-System können wir das Informationsmanagement des gesamten Produktionsprozesses realisieren und unseren Kunden dabei helfen, „extrem kurze Lieferzeiten“ zu erreichen.

Wichtigste Wettbewerbsfähigkeit

Das erste ist das professionelle technische Team. GDM hat etwa 450 Mitarbeiter, davon entfallen mehr als 50 % auf Hochschul- und höhere Bildungsmitarbeiter, etwa 30 % auf technisches Personal und mehr als einhundert technische Teams verfügen über 12 Jahre technische Erfahrung aus Niederschlag und Prozess Analyse, CAE, Datenüberprüfung, CAD, Designabnahme, Materialvorbereitung, CAM bis hin zur endgültigen Ausgabe, der gesamte Prozess wird vom professionellen Team durchgeführt.

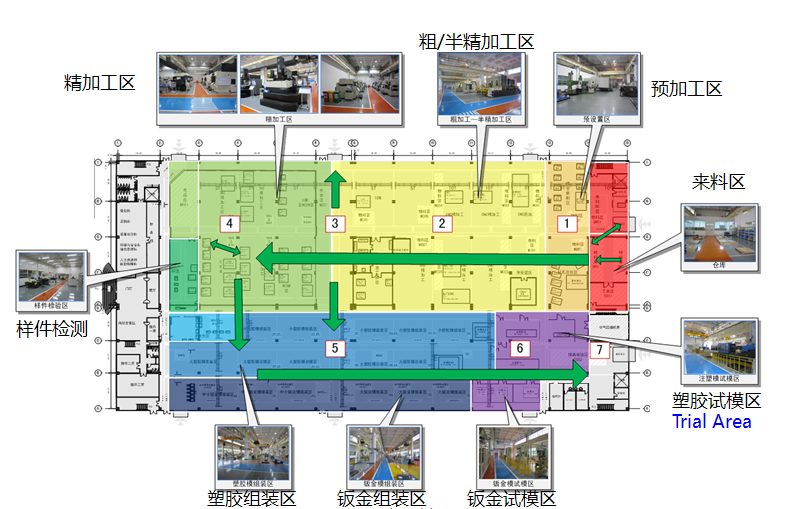

Die zweite ist die Logistik, das U-förmige Layout der Werkstatt, um eine effiziente Logistik sicherzustellen, ein standardisiertes Logistikmanagement zu erreichen, das Konzept der Fließbandproduktion in den diskreten Produktionsorganisationsprozess der Form zu integrieren, die Verschwendung von Prozessumsätzen zu reduzieren und eine zu schaffen komfortable und effiziente Logistikumgebung.

Der dritte ist der Informationsfluss, mit dem das EPR-System verwendet wird, um ein standardisiertes Informationsflussmanagement zu erreichen, jedem Teil einen Barcode hinzuzufügen, die Feinverwaltung für jeden Prozess durchzuführen, die ERP-Terminals zur Überprüfung des tatsächlichen Prozesses im Vergleich zum Produktionsplan und zur Echtzeitkontrolle einzusetzen den Produktionsfortschritt und den Kapazitätsstatus, um „zur richtigen Zeit und am richtigen Ort mit den richtigen Leuten und den richtigen Materialien und Geräten das richtige Produkt herzustellen“.

Das vierte sind hochpräzise und hocheffiziente Geräte, bei denen hauptsächlich die weltweit führenden Gerätemarken „Makino“ und „Mitsubishi“ verwendet werden, um durch den Einsatz ähnlicher Marken und Gerätemodelle ein standardisiertes Gerätemanagement zu erreichen.In den letzten Jahren verfügen wir über ein CNC-Fünf-Achsen-Bearbeitungszentrum, ein CNC-Portal-Bearbeitungszentrum, ein Drei-Achsen-Vertikal-Bearbeitungszentrum und zwei Sätze Shanghai Tetra WEDM. Diese Bearbeitungsausrüstungen haben die Produktionskapazität erheblich verbessert.Im Formherstellungsprozess ist das Material das Grundlegendste. Wenn Formstahl vom Kunden bereitgestellt wird, führt GDM zunächst die Inspektion durch und verwendet dazu verschiedene Inspektionsgeräte wie Rockwell-Härteprüfer, Fehlerdetektoren und Spektralanalysatoren usw Überprüfen Sie die Qualität des Formstahls, um sicherzustellen, dass der Stahl qualifiziert ist und Risse vermieden werden.Durch erstklassige Ausrüstung, führende Verarbeitungstechnologie und standardisierte Managementkonzepte schafft es eine automatisierte, intelligente, unbemannte oder mannarme Produktionsumgebung, bietet Mitarbeitern einen sicheren Arbeitsplatz, reduziert kontinuierlich die Arbeitsintensität und verbessert die Verarbeitungseffizienz.

Ultrakurze Lieferzeit

Um Verzögerungen zu vermeiden, implementiert GDM effiziente Managementmaßnahmen für das Personal, was den Herstellungszyklus der Formen erheblich verkürzt.

Neues Projekt Nr. 1: ein Zeitversuch (T1) vor der Produktion, vor diesem Projekt sind nur 15,6 % der Form qualifiziert (berechnet von Januar bis September 2021). Nachdem 40,5 % der Form qualifiziert sind, entspricht dies einer Steigerung von 24,9 % ( berechnet von Oktober 2021 bis Dezember 2022) hauptsächlich durch folgende Maßnahmen:

1. Wird weiterhin Teile in die Klassen A (schwierig), B (mittel) und C (einfach) eintauchen und die Probleme der Teile der Klassen A und B ständig zusammenfassen und analysieren, um eine gute technische Niederschlagung und Form zu erzielen relevanten Normen.

2. Um in der Phase der Teileanalyse eine Vorabbeurteilung der Produktverformung zu treffen, konstruieren Sie die Form gemäß der Vorbeurteilung, sodass die Produktverformung mit den Anforderungen der Zeichnungen übereinstimmt.Und fassen Sie die Vorverformungsdaten zusammen, um eine Datenbank für das Folgeprojekt mit ähnlichen Teilen zu Referenzzwecken zu bilden.

3. Kontinuierliche Verbesserung der Datenbank und Durchführung typischer Fallstudien für diejenigen Formen, die das Ziel eines einmaligen Formenversuchs nicht erreichen.

4. Verwenden Sie weiterhin Moldflow2023, Autoform R10-Version, DFM-PRO, PDW und andere Software-Analysesoftware, um die Daten zu analysieren, um die Verformungsdaten näher an die tatsächliche Verformung heranzuführen, und führen Sie eine Checke-Analysesoftware ein, um das Problem von Auslassungsfehlern zu reduzieren Manuelle Betrachtung von Produkten, damit das Problem frühzeitig erkannt und gefunden wird, das Bühnenziel der CAE-Analysegenauigkeit festgelegt und die Genauigkeit der CAE-Analyse stetig verbessert wird.Setzen Sie Meilensteine für die Genauigkeitsrate der CAE-Analyse und verbessern Sie die Genauigkeitsrate der CAE-Analyse kontinuierlich.

5. Kontrollieren Sie alle Phasen, von der Teileanalyse über das Design, die Fertigung, den Zusammenbau, den Formversuch bis zur Inspektion, um zu verhindern, dass Anomalien in die nächste Phase übergehen, und sorgen Sie dafür, dass die Dinge auf einmal in Ordnung sind.

Projekt Nr. 2 zielt darauf ab, den Formenbauzyklus zu verkürzen (tatsächliche Leistung 2020–2022, Ziel 2023).2020–2021: Umsetzung von Maßnahmen zur effizienten Personalverwaltung, die den Formenbauzyklus verkürzten.2022–2023: Investition in die IT-Automatisierung (oder Halbautomatisierung), um die Vorlaufzeit weiter zu verkürzen.

Schulung für alle Mitarbeiter

Gehen Sie tief in die Ausbildung des Personals in der Werkstatt ein, die jederzeit, an jedem Ort und für alles erfolgen kann, um das Managementziel „Standard geht zuerst, Schulung vor Betrieb, standardisierte Abläufe“ zu erreichen und die Verschwendung von Qualität und Zeit zu vermeiden Dies kann durch individuelle Unterschiede des Personals verursacht werden.GDM hält an der Umsetzung des 5S-Managements fest, alle Mitarbeiter folgen dem Prinzip „Sagen Sie, was ich tue, tun Sie, was ich sage“ und verfolgen das Ziel „Für meine Arbeit verantwortlich sein, fehlerfrei für meine Arbeit sein“. „Ich bin für meinen Job versichert“, um eine gute Ausbildung für alle Mitarbeiter zu erreichen.Das Unternehmen führt seit langem das Projekt „vollständige Beteiligung, kontinuierliche Verbesserung“ durch, Zehntausende von Verbesserungsprojekten aus „einem Stück Papier, einem Tropfen Wasser“, jeder Mitarbeiter ist beharrlich dabei Eigenes kontinuierliches Wachstum, bei dem die Fähigkeiten, die Persönlichkeit und die Leidenschaft jedes Einzelnen voll zum Tragen kommen und die Fähigkeiten der Organisation verbessert werden.

GDMs Marktverteilung im In- und Ausland, im Jahr 2022 machte der Formenexport 60 % der GDM-Gesamtproduktion aus, nach Japan, in die Vereinigten Staaten, Belgien, Mexiko, Brasilien, Tschechien, Polen, Türkei, Indien, Indonesien, Thailand, Malaysia, Vietnam usw. GDM wird die Formqualität streng kontrollieren, denn sobald das Problem bei der exportierten Form im Ausland auftritt, wird dies nicht nur die Produktion des Kunden beeinträchtigen, sondern auch die Reparatur von Formen durch die Entsendung von Personal ins Ausland durchführen, was zu unkontrollierten Kosten führt. Daher sollte die Form zu 100 % in Ordnung sein, bevor sie das Werk verlässt.

Vierzehn Jahre lang hat GDM versucht, sein Bestes zu geben, um die Reise voranzutreiben. GDM taucht tief in die Präzisionsform ein und strebt weiterhin nach hoher Präzision, hoher Produktivität und niedrigem Energieverbrauch, so dass Intelligenz und Digitalisierung der Formenherstellung der Industrie zu einer qualitativ hochwertigen Entwicklung verhelfen. GDM hält sich stets an die ISO9001-Qualitätspolitik, „Ziel ist es, die Erwartungen der Kunden zu übertreffen und das weltweit erstklassige Unternehmen für Formenbau zu schaffen“.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.