Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-07-29 Herkunft:Powered

In der wettbewerbsfähigen Haushaltsgeräteindustrie sind die Hersteller von Klimaanlagen mit zunehmendem Druck ausgesetzt, ästhetische Exzellenz mit dauerhafter Leistung zu kombinieren. Kratzerresistente Panels mit hohem Glanz haben sich von den Premium-Merkmalen zu den Erwartungen der Verbraucher übergeben und Innovationen bei Injektionsformtechnologien vorantreiben. Das Streben makelloser Oberflächen stellt einen komplexen Schnittpunkt der Materialwissenschaft, der Präzisionswerkzeuge und fortschrittlichen Herstellungsprozesse dar, die die Produktdifferenzierung und die Markenwahrnehmung erheblich beeinflussen können.

Die Grundlage für die Erzielung makelloser Oberflächen mit hohem Gloss auf Klimaanlagen-Panels liegt in der integrierten Optimierung von Polymermaterialien, , den Verarbeitung von Schimmelpilztechnik und der Oberflächenbehandlungstechnologien.

Dieser umfassende Ansatz befasst sich mit den anhaltenden Herausforderungen von Oberflächendefekten, einschließlich Flusslinien, Sinkmarkierungen und Mikrokratzern, die unter glänzenden Oberflächen vergrößert werden. Während sich die Industriestandards zu spiegelähnlichen Oberflächen entwickeln, die harte Reinigungschemikalien und abrasive Umgebungen standhalten, müssen die Hersteller traditionelle Herstellungsprotokolle neu bewerten. Die folgende Analyse untersucht die technische Roadmap für die Implementierung von hochglänzenden, kratzfesten Injektionsformsystemen, die sowohl ästhetische Benchmarks als auch funktionelle Anforderungen für moderne Klimaanlagen erfüllen.

Die kritische Nachfrage nach Hochglanzflächen im Gerätedesign

Grundlagen der Materialauswahl für kratzfeste Panels

Präzisionsform -Engineering -Techniken für makellose Oberflächen

Fortgeschrittene Injektionsformprozesssteuerungen

Oberflächenverbesserungstechnologien für maximale Haltbarkeit

Umfassende Methoden zur Qualitätsüberprüfung

Innovationen und zukünftige Trajektorien in der Oberflächentechnologie

Hochglänzende Oberflächen sind im Design der Klimaanlagen-Panel wesentlich geworden, da sie in der Lage sind, Prämienqualität zu vermitteln und gleichzeitig die funktionalen Anforderungen für Reinigungsfähigkeit und Umweltwiderstand zu erfüllen.

Consumer Psychology assoziiert konsequent mit technologischen Raffinesse und Luxus mit hohem Gloss und treibt die Hersteller, um Oberflächen-Exzellenz im Gerätedesign zu priorisieren. Abgesehen von der Ästhetik bieten diese Oberflächen praktische Vorteile in Wohn- und Gewerbeumgebungen, in denen häufige Reinigung herkömmliche Oberflächen beeinträchtigen kann. Die glatte, nicht-poröse Natur von ordnungsgemäß konstruierten Glanzoberflächen widersetzt sich der Schmutzakkumulation und dem Bakterienwachstum, wobei hygienische Bedenken berücksichtigt und gleichzeitig die visuelle Integrität aufrechterhalten werden.

Klimaanlagen -Panels stehen vor einzigartigen Umweltproblemen, die eine außergewöhnliche Oberflächendauerdauer erfordern. Im Gegensatz zu Kfz-Innenräumen, die ähnliche Hochglanztechnologien verwenden, haben Klimaanlagen Temperaturextreme, UV-Exposition, chemische Reinigungsmittel und physischer Abrieb bei Wartungsaktivitäten. Diese kombinierten Stressoren erfordern Oberflächentechnologien, die herkömmliche Polymerfähigkeiten übertreffen. Die Migration von bemalten Oberflächen zu hochglänzenden Oberflächen stellt nicht nur die Kosteneffizienz dar, sondern löst auch die mit VOC-Emissionen im Zusammenhang mit der VOC-Emissionen aus Malprozessen verbundenen Umweltkonformitätsherausforderungen.

Die Herstellung hochglänzender Panels erfordert die Überwindung erheblicher technischer Hindernisse. Der Formprozess muss eine perfekte Oberflächenreplikation von Werkzeugen erzielen und gleichzeitig selbst mikroskopische Unvollkommenheiten verhindern, die unter glänzenden Oberflächen aufsichtlich sichtbar werden. Häufige Defekte wie Strömungsleitungen, Schweißlinien, Gate -Überschwemmungen und Spülenmarkierungen erfordern umfassende Lösungen, die Materialformulierung, Schimmelpilztechnik und Prozesskontrolle überschreiten. Die kommerziellen Auswirkungen von Oberflächenfehlern manifestieren sich in erhöhten Ablehnungsraten, höheren Produktionskosten und potenziellen Schäden an der Markenreputation, wenn fehlerhafte Produkte Verbraucher erreichen.

Abgesehen von technischen Überlegungen deuten die Markttrends an, den wachsenden regulatorischen Druck und die Nachfrage der Verbraucher nach nachhaltigen Lösungen zu erhöhen. Der kreisförmige Aktionsplan der Europäischen Union und ähnliche globale Initiativen bestrafen zunehmend nicht recycelbare Materialkombinationen und energieintensive Veredelungsprozesse. Diese regulatorische Landschaft integriert mit hohem Glossformung sowohl als ästhetischer Lösung als auch als strategischer Herstellungsansatz, der mit Nachhaltigkeits-Benchmarks durch reduzierte Verarbeitungsschritte und verbesserte Recyclierbarkeit am Lebensende übereinstimmt.

Die Auswahl geeigneter Basispolymere und Additive bildet die Grundlage für die Erzielung haltbarer Oberflächen mit hohem Gloss, die ihre reflektierenden Eigenschaften im gesamten Produktlebenszyklus aufrechterhalten.

Engineering Thermoplastics für hochglänzende Anwendungen müssen widersprüchliche Anforderungen erfüllen, einschließlich ausreichender Durchflussmerkmale für die Oberflächenreplikation, inhärente Steifigkeit, um der Deformation zu widerstehen, und die Kratzwiderstand gegen eine abrasive Reinigung zu widerstehen. ABS (Acrylonitril Butadiene Styrol) ist aufgrund seiner ausgewogenen Eigenschaften und der Kosteneffizienz weiterhin weit verbreitet, obwohl fortschrittliche Noten mit Wetterbarkeitsstabilisatoren für die Verhinderung des Gelbens in UV-exponierten Umgebungen wesentlich geworden sind. PC (Polycarbonat) Legierungen bieten eine überlegene Wirkungsfestigkeit, die für größere Paneelen für die Biegespannung während der Installation und des Betriebs erforderlich ist. Für Anwendungen, die außergewöhnliche thermische und chemische Resistenz fordern, wenden sich die Hersteller zunehmend an PP -Verbundstoffe (Polypropylen) mit mineralischen Verstärkungen, die die dimensionale Stabilität verbessern, ohne die Oberflächenqualität zu beeinträchtigen.

Spezialisierte Additive verwandeln Basenpolymere aus Rohstoffmaterialien in Hochleistungslösungen für Premium-Oberflächen. Anti-Kratzer-Additive wie licowax als 100 TP erzeugen Schutzoberflächenschichten, die sichtbare Schäden an Abrieb erheblich reduzieren, indem sie den Reibungskoeffizienten des Polymers und die Oberflächenhärteneigenschaften verändert. Diese Additive auf erneuerbarem Rohstoffbasis ermöglichen es geformten Plastikgütern, ihr ursprüngliches Erscheinungsbild durch wiederholte Reinigungszyklen und zufällige Kontakte aufrechtzuerhalten. Für Anwendungen, die metallische Effekte ohne sekundäre Malerei erfordern, liefern Aluminiumpigmentvorbereitungen wie Stapa AC Reflexal Reflexion mit hoher Gloss durch direkte Einbeziehung während des Formteils. Diese Lösungen beseitigen die VOC-Emissionen im Zusammenhang mit Malerei und erreichen gleichzeitig Oberflächenqualitäten über die konventionellen bemalten Oberflächen.

| Oberflächenglanz | (60 ° GU) | Kratzwiderstand | Schlagfestigkeit (J/m) | UV -Stabilität |

|---|---|---|---|---|

| Standard -Abs | 85-90 | Mäßig | 200-250 | Gerecht |

| Hochglänzende Bauchmuskeln mit Zusatzstoffen | 95+ | Exzellent | 220-280 | Gut |

| PC/ABS -Mischung | 90-93 | Gut | 450-600 | Exzellent |

| Verstärkte pp | 88-92 | Sehr gut | 50-80 | Exzellent |

Die materielle Konsistenz zeigt eine weitere kritische Überlegung bei der Herstellung mit hoher Gloss. Variationen der Regrindverhältnisse, Pigmentdispersion und Feuchtigkeitsgehalt erzeugen subtile Unterschiede in den Polymerflusseigenschaften, die sich als Oberflächenkonsistenzen manifestieren. Fortgeschrittene Materialhandhabungssysteme mit Präzisionstrocknungsfähigkeiten halten Feuchtigkeitsspiegel bei hygroskopischen Polymeren wie PC und ABS unter 0,02% bei, wodurch Spreizspuren verhindern, die glänzende Oberflächen ruinieren. In ähnlicher Weise sorgen für gravimetrische Mischsysteme die genauen Additivverhältnisse zwischen den Produktionsläufen und beseitigen Stapel-zu-Batch-Variationen, die beim Zusammenbau von Multi-Panel-Einheiten Akzeptanzprobleme erzeugen.

Der Nachhaltigkeits -Imperative treibt die Innovation bei der Auswahl der Polymere über die technischen Leistungsmerkmale hinaus. Bio-basierte Träger und erneuerbare Rohstoffe verringern die Abhängigkeit von fossilen Ressourcen und senken gleichzeitig die CO2-Footspuren von Produkten um bis zu 50% im Vergleich zu herkömmlichen Formulierungen. Materialsysteme, die die monomaterialische Konstruktion ermöglichen, verbessern die Recyclingfähigkeit, indem mehrschichtige Barrieren oder inkompatible Farbsysteme eliminiert werden, die die Verarbeitung des Lebensende komplizieren. Diese Umweltüberlegungen berücksichtigen zunehmend in die materielle Auswahl, da die Hersteller umfassende Nachhaltigkeitszertifizierungen verfolgen und gleichzeitig die Premium -Oberflächenqualitäten beibehalten.

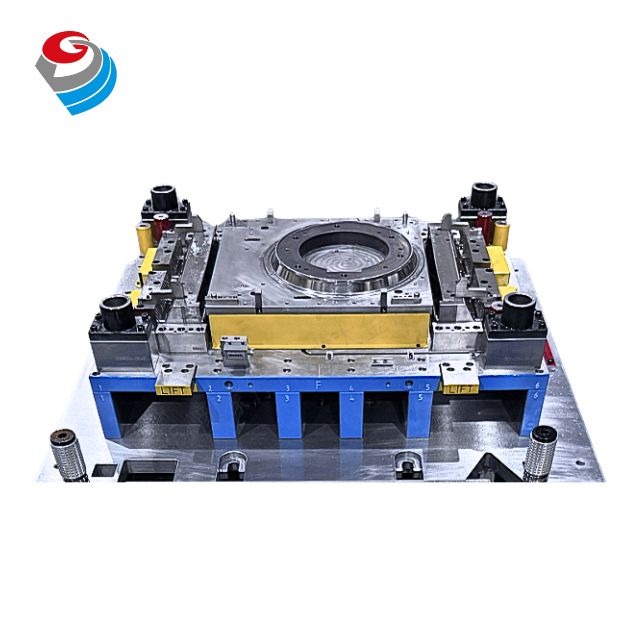

Die Produktion von Hochglänzungsplatten erfordert Schimmelbetechnik , die die optische Oberflächenreplikation erreicht und gleichzeitig die thermische Stabilität während der gesamten Produktionszyklen aufrechterhalten.

Die Auswahl der Schimmel-Stahl bestimmt direkt die erreichbare Oberflächenqualität und die Langlebigkeit der Werkzeuge in hochglänzenden Anwendungen. Premium -gehärtete Stähle, einschließlich NAK80, S136 und gehärtetes 2738, bieten die notwendige Kombination aus Politur, Härtenretention und Korrosionsbeständigkeit, die für die Aufrechterhaltung optischer Oberflächen durch Produktionsläufe von mehr als einer Million Zyklen erforderlich sind. Der Polierprozess verläuft durch immer feiner abrasive Schritte, die mit Diamantpaste gipfeln, die die Oberflächenrauheitswerte unter RA 0,01 μm erreicht - entspricht Spiegeln, die perfekt auf geformte Komponenten übertragen werden. Dieses Polierkenntnis erfordert spezielle Werkzeugeausrüstung und qualifizierte Techniker, die konsistente Winkel aufrechterhalten und Richtungsstörungen beseitigen, die in den endgültigen Teilen sichtbar werden.

Temperaturkontrollsysteme repräsentieren ein weiteres kritisches Element in der Schimmelpilztechnik mit hohem Gloss. Herkömmliche Kühllayouts erzeugen lokalisierte Temperaturunterschiede, die sich auf fertigen Oberflächen sichtbaren Spülenspuren erzeugen. Konforme Kühlkanäle, die genau den Hohlraumkonturen folgen, behalten die Temperaturkonsistenz innerhalb von ± 1 ° C über die Formoberfläche, wodurch thermisch induzierte Oberflächenschwankungen beseitigt werden. Bei Anwendungen, die eine extreme thermische Kontrolle erfordern, extrahieren Kühlkreisschaltkreise mit turbulenten Durchflussregimen die Wärme effizient und verhindern, dass die Dampfbarriereeffekte, die herkömmliche Kühlkanäle plagen, verhindern. Diese fortschrittlichen thermischen Managementsysteme reduzieren die Zykluszeiten typischerweise um 15-25% und verbessern gleichzeitig die Oberflächenqualität durch konsistente thermische Bedingungen.

| Stahlgradhärte | (HRC) | Polierfähigkeit | Korrosionswiderstand | Optimale Anwendungen |

|---|---|---|---|---|

| Nak80 | 40 | Exzellent | Gut | Hochglanzverbraucherpaneele |

| S136 | 50 | Vorgesetzter | Außergewöhnlich | Medizinische/transparente Komponenten |

| 2738 | 35 | Sehr gut | Sehr gut | Große Gerätegehäuse |

| H13 | 50 | Gut | Mäßig | Produktion mit hoher Volumen |

GATE -Design- und Läufersysteme müssen die Füllungsanforderungen gegen kosmetische Überlegungen ausgleichen. Hot Runner-Systeme mit thermisch ausgewogenen Verteilern und einzeln kontrollierten Tropfen bieten eine präzise Materialabgabe, während der läufer verwandte Materialabfälle eliminiert wird. Ventilgesteuerte Systeme bieten besondere Vorteile für hochglänzende Anwendungen, indem sie positive Abschlüsse bereitstellen, die die Bildung von Materialsabbern und Strang verhindert, die Oberflächendefekte erzeugen. GATE -Standorte erfordern eine sorgfältige Simulationsanalyse, um sicherzustellen, dass die Platzierung der Schweißlinie sichtbare Oberflächen vermeidet und gleichzeitig ausgewogene Füllmuster beibehält, die unterschiedliche Schrumpfungen verhindern. U -Boot -Tore und Tunnel -Tore bieten automatische, degatende Lösungen, erfordern jedoch eine sorgfältige Polierung von Gate -Ländern, um Zeugenspuren auf fertigen Oberflächen zu verhindern.

Das Entlüftungsdesign verhindert Oberflächendefekte, die durch eingeschlossene Gase verursacht werden, die Verbrennungen und schlechte Oberflächenreplikation erzeugen. Hochglänzende Werkzeuge enthalten Präzisionsentlüftungssysteme mit Mikroschlitzen, die 0,015-0,02 mm an der Abschiedsleitung messen und strategisch platzierte Vakuumentlüftung in den Bereichen Schluss in den Abschluss. Diese Systeme verhindern Gasfangen, die sonst lokalisierte Variationen des Oberflächenglanzes erzeugen würden. Für außergewöhnlich komplexe Geometrien liefern durchlässige Stahleinsätze verteilte Entlüftungen über Hohlraumoberflächen, ohne Zeugenlinien zu erstellen. Die Kombination dieser Entlüftungstechnologien sorgt für eine vollständige Replikation von Hohlräumen, während die Verbrennungsmarken beseitigt werden, die sonst sekundäre Oberflächenrestaurierungsprozesse erfordern würden.

Präzisionsinjektionsformprozesse für hochglänzende Paneele erfordern eine exakte Parameterregelung, die die Standardformtoleranzen überschreitet, um eine konsistente Oberflächenqualität über Produktionsabläufe hinweg zu erreichen.

Die Temperaturregulierung im gesamten Formprozess behält die Materialeigenschaften bei, die für die perfekte Oberflächenbildung wesentlich sind. Fassemperaturprofile müssen ohne thermischen Abbau von festem zu geschmolzenem Zustand übergehen, der Oberflächenunfehlungen erzeugt. Die Konsistenz der Schmelztemperatur innerhalb von ± 3 ° C sorgt für eine gleichmäßige Viskosität, die für die Aufrechterhaltung laminärer Flussfronten kritisch ist, die sichtbare Strömungsleitungen vorbeugen. Die Formtemperaturen der Schimmelpilze wurden zwischen 80-120 ° C (je nach Polymer) unter Verwendung von Wasserkreisläufern mit hoher Präzision aufrechterhalten. Dieses thermische Management erleichtert die vollständige Replikation von Hohlräumen und minimiert geformte Stress, die sich später als Vererdigung oder Umweltstressrisse manifestieren können.

Die Injektionsgeschwindigkeit und Druckprofilierung erfordert hoch entwickelte Kontrollsysteme, um eine optimale Oberflächenbildung zu erreichen. Hohe anfängliche Einspritzgeschwindigkeiten (bis zu 300 mm/s) erstellen eine stabile Strömungsfront, die zu zögernden Punkten verhindert, bei denen das Material vor dem Füllen von dünnen Abschnitten zu verfestigen beginnt. Übertragungspunkte von Geschwindigkeit zu Druck müssen genau zeitlich festgelegt sein, um überpackende oder unterpackende Bedingungen zu vermeiden, die Sinkmarkierungen oder dimensionale Abweichungen erzeugen. Mehrstufige Verpackungsprofile kompensieren die Merkmale der Materialschrumpfungen und üben zunächst einen höheren Druck aus, um den Gate-Widerstand zu überwinden, gefolgt von Stufenverringerungen, die eine Überpackungsspannung verhindern und gleichzeitig die volumetrische Schrumpfung kompensieren. Diese komplexen Profile erfordern servoorientierte Injektionseinheiten, die in der Lage sind, innerhalb von 0,1 mm zu stören, um konsistente Ergebnisse zu erzielen.

Wärmesteuerungsparameter:

Schmelztemperaturvarianz: ≤ ± 3 ° C

Schimmelpilze -Oberflächentemperaturgradient: ≤ 2 ° C über Hohlraum

Kühlmittelflussrate: ≥ 10 Liter/Minute/Schaltung

Einstellungen der Injektionsphase:

Füllungszeitkonsistenz: ≤ 0,03 Sekunden Abweichung

Spitzeninjektionsdruck: 1.200-1.800 bar

Übertragungsposition von Geschwindigkeit zu Druck: ± 0,1 mm Wiederholbarkeit

Holdingphasenparameter:

Packdruckprofil: 3-5 Stufen mit Rampenübergängen

Haltezeit: optimiert für die Gate -Dichtungszeit

Rückdruckkonsistenz: ≤ ± 2 bar

Umweltkontrollen erstrecken sich über die Formmaschine selbst über die gesamte Produktionsumgebung hinaus. Materialhandhabungssysteme müssen für hygroskopische Polymere durch Präzisionstrocknen mit Taupunkten unter -40 ° C einen Feuchtigkeitsgehalt unter 0,02% beibehalten. Reinraumformumgebungen mit ISO -Klasse 8 -Luftqualität verhindern Partikelkontaminationen, die in Oberflächen eingeschlossen oder Oberflächenunfehlungen während des Schimmelschlusses erzeugt. Luftstrommanagementsysteme halten den positiven Druck in Formgebieten bei, um Umgebungsstaub auszuschließen, während die Temperatur- und Luftfeuchtigkeitskontrollen die Umgebungsbedingungen in engen Parametern beibehalten, die sicherstellen, dass die Prozesskonsistenz von externen Wetterschwankungen nicht betroffen ist.

Erweiterte Prozessüberwachungssysteme sammeln Daten über mehrere Parameter hinweg, um Abweichungen zu identifizieren, bevor sie abgelehnbare Teile erstellen. Die Echtzeit-Viskositätsüberwachung durch Düsendrucksensoren erkennt Materialschwankungen zwischen Chargen. Hohldruck -Wandler, die direkt hinter Hohlraumoberflächen montiert sind, liefern die genaueste Messung der Prozesskonsistenz, indem die tatsächlichen Bedingungen innerhalb der Form aufgezeichnet werden. Diese Systeme auslösen die automatische Ablehnung nicht konformer Teile und alarmieren Techniker, um die Drift zu verarbeiten, bevor sie Schrott erzeugen. Die Integration dieser Überwachungssysteme in Branchen -Architekturen schafft umfassende digitale Zwillinge des Produktionsprozesses, die eine prädiktive Wartung und kontinuierliche Prozessoptimierung ermöglichen.

Nach der Erst-Oberflächenbehandlungen werden kritische Verbesserungen der geformten Oberflächen entscheidend, die Kratzfestigkeit und die Gloss-Aufbewahrung erhöhen, um die anspruchsvollen Anwendungsanforderungen zu erfüllen.

Schutzbeschichtungssysteme bilden die Verteidigung der Front gegen Abrieb und chemische Exposition in herausfordernden Umgebungen. UV-geheime Beschichtungen bieten erhebliche Vorteile für Hochglanzplatten mit Heilungszeiten von 5 Sekunden und überlegener Kratzerfestigkeit im Vergleich zu thermisch gehärteten Alternativen. Diese Formulierungen umfassen Silica-Partikel im Nanokalus im Maßstab, die zusammengesetzte Oberflächen mit Härtenbewertungen von mehr als 3 Stunden auf der Bleistifthärte erzeugen und gleichzeitig die Flexibilität beibehalten, um den Einfluss ohne Riss zu standzuhalten. Die Anwendungskonsistenz erfordert Präzisionsbeschichtungssysteme, wobei Roboter-Applikatoren eine gleichmäßige Dicke zwischen 15 bis 25 Mikrometern über komplexe Geometrien aufrechterhalten. Die Umweltvorteile von UV-Beschichtungen umfassen im Vergleich zu thermischen Heilungssystemen um bis zu 75% um bis zu 75%.

Für Anwendungen, die metallische Oberflächen ohne Gemälde benötigen, integrieren In-Form-Laminierungstechnologien während des Formprozesses direkte Folien direkt. Dieser einstufige Ansatz verbindet dekorative und funktionelle Oberflächenschichten direkt mit dem Substratmaterial und eliminiert sekundäre Operationen, während sie Oberflächen erzeugen, die der Delaminierung unter thermischem Zyklus widerstehen. Statisch-dissipative Versionen dieser Filme verhindern die Ansammlung von Staub auf vertikalen Oberflächen-eine kritische Überlegung für Klimaanlageneinheiten, die in hochpartikulären Umgebungen installiert sind. Der Integrationsprozess erfordert spezielle Schimmelpilzdesigns mit präzisen Versiegelungsmechanismen und Vakuumsystemen, die vor der Materialinjektion Luft zwischen Film und Hohlraumoberfläche in Millisekunden evakuieren können.

Die Plasma-Oberflächenaktivierung erzeugt Veränderungen auf Molekularebene, die die Beschichtungsadhäsion verbessern, ohne die visuellen Eigenschaften des Basismaterials zu verändern. Atmosphärische Plasmasysteme behandeln Oberflächen bei Liniengeschwindigkeiten von bis zu 10 Metern pro Minute, wodurch die Oberflächenenergie von ungefähr 30 Dynes/cm auf über 72 Dynes/cm erhöht wird. Diese Aktivierung ermöglicht eine überlegene Bindung von Schutzbeschichtungen und beseitigt gleichzeitig die mit chemischen Adhäsionspromotoren verbundenen Umweltgefahren. Die gleiche Technologie bietet unmittelbar vor der Beschichtung eine effektive Oberflächenreinigungsmethode, wobei mikroskopische Verunreinigungen entfernt werden, die ansonsten Adhäsionsausfallpunkte erzeugen würden. Bei Herstellern, die Nachhaltigkeitszertifizierungen verfolgen, bietet die Plasmabehandlung eine Trockenprozessalternative zur Oberflächenvorbereitung auf Lösungsmittelbasis, die den gefährlichen chemischen Gebrauch verringert.

Anti-Fingerabdrucktechnologien stellen eine spezialisierte Kategorie der Oberflächenverstärkung dar, die für Klimaanlagenkontrollpaneelen besonders relevant ist. Diese dauerhaften Modifikationen an den Oberflächenenergieeigenschaften veranlassen Öle eher Perlen als über Oberflächen, wodurch sich die sichtbaren Fingerabdrücke erheblich reduzieren und gleichzeitig die Oberflächentransparenz aufrechterhalten. Die effektivsten Lösungen integrieren anorganische Nanopartikel in Ladungen unter 5% in Beschichtmatrizen, die die Glanzwerte über 95 GU bei 60 ° -Messwinkeln aufrechterhalten. Beschleunigte Tests Simulation der jahrelangen Reinigungszyklen bestätigen, dass diese Oberflächen ihre oleophoben Eigenschaften durch mehr als 5.000 Reinigungszyklen unter Verwendung häufiger Haushaltschemikalien behalten. Die Kombination dieser Technologien erzeugt Oberflächen, die trotz häufiger Benutzerkontakt und Reinigung ihr nachgefertigtes Erscheinungsbild im gesamten Produktlebenszyklus aufrechterhalten.

Strenge Inspektionsprotokolle sorgen für eine konsistente Oberflächenqualität durch automatisierte Messsysteme, die die visuellen Fähigkeiten der Menschen in Bezug auf Objektivität und Präzision überschreiten.

Die Gloss -Messung stellt die grundlegende quantitative Bewertung der Oberflächenqualität dar, wobei die Branchenstandards für die meisten Anwendungen 60 ° Geometriemessungen spezifizieren. Hochglänzende Paneele erfordern Konsistenz über 90 GU (Gloss-Einheiten) über ganze Oberflächen mit Varianz unter 5 GU zwischen verschiedenen Produktionsanhäusern. Moderne Multi-Winkel-Spektrophotometer liefern eine umfassende Oberflächencharakterisierung, einschließlich Glanzmessungen bei 20 °, 60 ° und 85 °, um subtile Variationen der Oberflächenstruktur zu erkennen. Diese Instrumente umfassen eine Umweltstandardisierung, um Messvariationen zu verhindern, die durch Umgebungslichtbedingungen verursacht werden, während sie in automatisierte Positionierungssysteme integriert werden, die Oberflächeneigenschaften über ganze Panels und nicht einzelne Messungen kartieren.

Die Bewertung der Kratzerfestigkeit verwendet sowohl quantitative als auch qualitative Methoden, um die realen Bedingungen zu simulieren. TABER ABRASING-Tests mit CS-10-Rädern unter 500 g Last bietet eine beschleunigte Verschleißsimulation, die mit jahrelangen Reinigungszyklen korreliert. Spezialisiertere Tests umfassen Stahlwollabrieb unter kontrolliertem Druck, um die aggressivsten Reinigungsszenarien zu simulieren, die in kommerziellen Installationen auftreten. Für die quantitative Bewertung messen Nano-Kratzer-Tester die genaue Kraft, die erforderlich ist, um sichtbare Oberflächenschäden auf Mikronebene zu erzeugen, und sorgt vor dem frühen Nachweis von Oberflächenformulierungsschwankungen, bevor sie sich in Feldfehlern manifestieren. Diese physikalischen Tests ergänzen visuelle Bewertungen unter kontrollierten Beleuchtungsbedingungen, die typische Installationsumgebungen simulieren.

Kritische Metriken der Oberflächenqualität:

Gloss -Gleichmäßigkeit: ≤ 5 Gu -Variation über die Oberfläche

Unterscheidungslosigkeit des Bildes (DOI): ≥90

Messung der Dunst: ≤ 0,5%

Testen der Haltbarkeitstests:

Taber Abrieb (500 g/1.000 Zyklen): ≤ 10 Gu -Verlust

Chemischer Widerstand: Keine Wirkung nach 24 Stunden Exposition gegenüber Reinigungsmitteln

Cross-Hatch-Adhäsion: Klasse 0 pro ASTM D3359

Elektrische Eigenschaften:

Oberflächenwiderstand: 10 7-109Ω (verhindert die Staubakkumulation)

Statischer Zerfall: ≤ 0,5 Sekunden von 5 kV bis 500 V

Die Farbkonsistenz erfordert eine anspruchsvolle Instrumentierung, mit der subtile Variationen erfasst werden können, die unter Standardinspektionsbedingungen für das menschliche Auge nicht wahrnehmbar sind. Spektrophotometer mit großen Messöffnungen (25 mm oder höher) bieten eine räumliche Mittelung, die natürliche Materialvariationen bietet. Die Einstufung der Instrumenten unter D65 -Tageslichtbeleuchtung bietet die relevanteste Bewertung der Farbanpassung für Produkte, die in Wohn- und Gewerbeumgebungen installiert sind. Fortgeschrittene Systeme umfassen eine Oberflächentexturanalyse, die berücksichtigt, wie sich das Polieren oder Texturing der Farbwache unter verschiedenen Betrachtungswinkeln auf die Farbwahrnehmung auswirkt. Diese umfassenden Messungen gewährleisten ein konsequentes Erscheinungsbild beim Ersetzen einzelner Panels Jahre nach der ursprünglichen Installation.

Die dimensionale Überprüfung behält kritische funktionelle Eigenschaften bei und erhalten Sie gleichzeitig die Oberflächenqualität. Koordinatenmessmaschinen (CMM) mit nichtkontakten Laserscannern erfassen ganze Oberflächenprofile, ohne dass die feinen Oberflächen schädigt. Diese Systeme überprüfen die Flachheit innerhalb von 0,1 mm/m, um sichtbare Verzerrungen in großen Feldern zu verhindern und gleichzeitig kritische Grenzflächenabmessungen für die Montage zu bestätigen. Durch die Integration von CMM-Daten mit Formströmungssimulation werden Korrektursysteme geschlossener Schleifen erstellt, die automatisch Prozessparameter anpassen, um die durch Viskositätsüberwachung erkannte Materialvariabilität auszugleichen. Dieser umfassende Ansatz sorgt für eine dimensionale Stabilität, ohne die Oberflächenperfektion zu beeinträchtigen, die durch präzise Schimmelpilz- und Verarbeitungskontrollen erzielt wird.

Aufstrebende Technologien in der Polymerwissenschaft, der Schimmelpilzherstellung und in der Oberflächenentwicklung versprechen, die Leistung mit hohem Glanz zu erhöhen und gleichzeitig die Nachhaltigkeitsbedingungen durch Material- und Energieeffizienzverbesserungen anzugehen.

Die Selbstheilungs-Polymertechnologie repräsentiert die Grenze in der Oberflächendauerforschung, wobei mikroverkapselte Heilmittel durch Kratzerschäden aktiviert werden, um die Oberflächenintegrität wiederherzustellen. Wenn Oberflächenabrieb in der Nähe der Oberfläche eingebettete Mikrokapseln aufbricht, fließen flüssige Heilmittel durch Kapillarwirkung in beschädigte Bereiche, bevor sie die optischen Eigenschaften wiederherstellen. Die aktuelle Entwicklung konzentriert sich auf die Integration dieser Selbstreparaturmechanismen, ohne die anfänglichen Glanzwerte zu beeinträchtigen oder Dunst zu erzeugen, die die visuelle Qualität verringern. Die kommerzielle Implementierung reduziert sich den sichtbaren Verschleiß gegenüber der Produktlebensdauer erheblich und beseitigt möglicherweise die Notwendigkeit von Schutzhärten in einigen Anwendungen.

Intelligente Formsysteme mit aktiven Oberflächenelementen ermöglichen die dynamische Oberflächenanpassung während der Produktion. Piezoelektrische Aktuatoren, die unter Formoberflächen eingebettet sind, kompensieren die thermische Verzerrung in Echtzeit und halten die dimensionale Hohlraumstabilität während der gesamten Produktionszyklen bei. Diese Systeme integrieren sich mit Hohlraumdrucksensoren, um die Steuerung der Oberflächenbildungsbedingungen zu erzeugen und sich automatisch an Materialschwankungen anzupassen, die ansonsten sichtbare Defekte erzeugen würden. Zukünftige Iterationen werden direkte Oberflächen-Modifikationsfunktionen umfassen, wodurch einzelne Formen ohne physische Werkzeugänderungen mehrfach Oberflächen-Oberflächen erzeugen können. Diese Technologien versprechen beispiellose Flexibilität bei der Herstellung von Hochglanz und gleichzeitig die bisher unerreichbare Qualitätskonsistenz bei herkömmlichen Werkzeugen.

Nachhaltige materielle Innovationen konzentrieren sich auf Systeme mit geschlossenem Kreislauf, die die Leistung aufrechterhalten und gleichzeitig die Umweltauswirkungen verringern. Chemische Recycling-Fortschritte ermöglichen die Einbindung von PCR (Post-Consumer Recycled) für Lebensmittelqualität in hochglänzenden Anwendungen, die zuvor aufgrund von Reinheitsanforderungen auf jungfräuliche Materialien beschränkt sind. Bio-basierte technische Kunststoffe, die aus Nicht-Food-Biomasse abgeleitet wurden, erreichen nun die Parität der Eigenschaft mit Kollegen auf Erdölbasis und reduzieren gleichzeitig die CO2-Fußabdrücke um 40-60% über die Produktlebenszyklen hinweg. Diese Materialien enthalten zunehmend eingebaute Kompatibilisatoren, die eine höhere Nutzung durch die Oberfläche ohne Verschlechterung der Oberflächenqualität ermöglichen. Die Konvergenz dieser Technologien unterstützt die Nachhaltigkeitsziele der Branche, ohne die von den Verbrauchern geforderten Premium -Qualitäten zu beeinträchtigen.

Die digitale Twin -Technologie geht über die Prozessüberwachung hinaus, um umfassende Vorhersagesysteme für die Oberflächenvorhersage zu umfassen. Erweiterte Simulationsplattformen enthalten nun materielle Rheologiedaten, Schimmel -Wärmelanalyse und Prozessparameter, um die Oberflächenergebnisse vor der Inbetriebnahme von Werkzeugen vorherzusagen. Diese virtuellen Modelle ermöglichen die spezifisch für hochglänzenden Ergebnisse optimierten Formgestaltungen durch prädiktive Korrektur potenzieller Problembereiche vor dem Schneiden von Stahl. Nach der Postproduktion verfeinern diese digitalen Zwillinge ihre Algorithmen weiterhin anhand der tatsächlichen Produktionsdaten und schaffen kontinuierlich die Vorhersagegenauigkeit. Die Implementierung dieser Systeme verkürzt die Entwicklungszeit für neue hochglänzende Anwendungen von Monaten bis Wochen und beseitigt und beseitigt kostspielige Werkzeugänderungen, die traditionell erforderlich sind, um die Oberflächenperfektion zu erreichen.

Die Integration dieser Innovationen legt ein neues Paradigma für die Produktion mit hoher Glanzpanel fest, bei dem Nachhaltigkeit, Effizienz und Oberflächenperfektion koexistieren, anstatt konkurrierende Prioritäten zu repräsentieren. Hersteller, die diese integrierten Ansätze anwenden, positionieren sich dazu, in Premium -Gerätemärkten zu führen, wo Surface Excellence nicht nur eine ästhetische Überlegung darstellt, sondern eine Manifestation der technologischen Führung und des Engagements für Qualität während des gesamten Produktlebenszyklus.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.