Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-07-03 Herkunft:Powered

■ Hintergrund

Mit dem Upgrade der Energieeffizienz der Klimaanlage im Jahr 2020 stirbt die Gruppe gleichzeitig für mehrere Stempelstimmungen, und viele interne Funktionstasten wurden universell, was zu einem Anstieg des Produktionsbedarfs führte. Die vorhandene Effizienz der Produktion von One-Hit-One-Teilen konnte das Bestellvolumen nicht erfüllen, und die Stempigabteilung wurde mit dem Lieferdruck konfrontiert.

■ Zweck

Die Bedürfnisse von Produktionsaufträgen erfüllen. Verbessern Sie die Produktionseffizienz, senken Sie die Produktionskosten der Einheiten und verbessern Sie die Marktwettbewerbsfähigkeit von Unternehmen. Während die Smalltonnage (200-Tonnen) -Punchpressen innerhalb der Gruppe allmählich beseitigt werden, sind die neuen Pläne alle Lochdruckpressen mit großem Tonnage. Die kontinuierlichen Formen der Basis- und Ventilklammern wurden zuvor mit Punschpressen von 200 bis 250 Tonnen produziert. Um mit der Produktionsplanung der neuen Produktionslinie zusammenzuarbeiten, werden die Basis- und Ventilklammern in Zukunft von großen 400 -t -Punschpressen mit großem Gerät hergestellt. Dies führt zu überschüssigem Maschinenschrott.

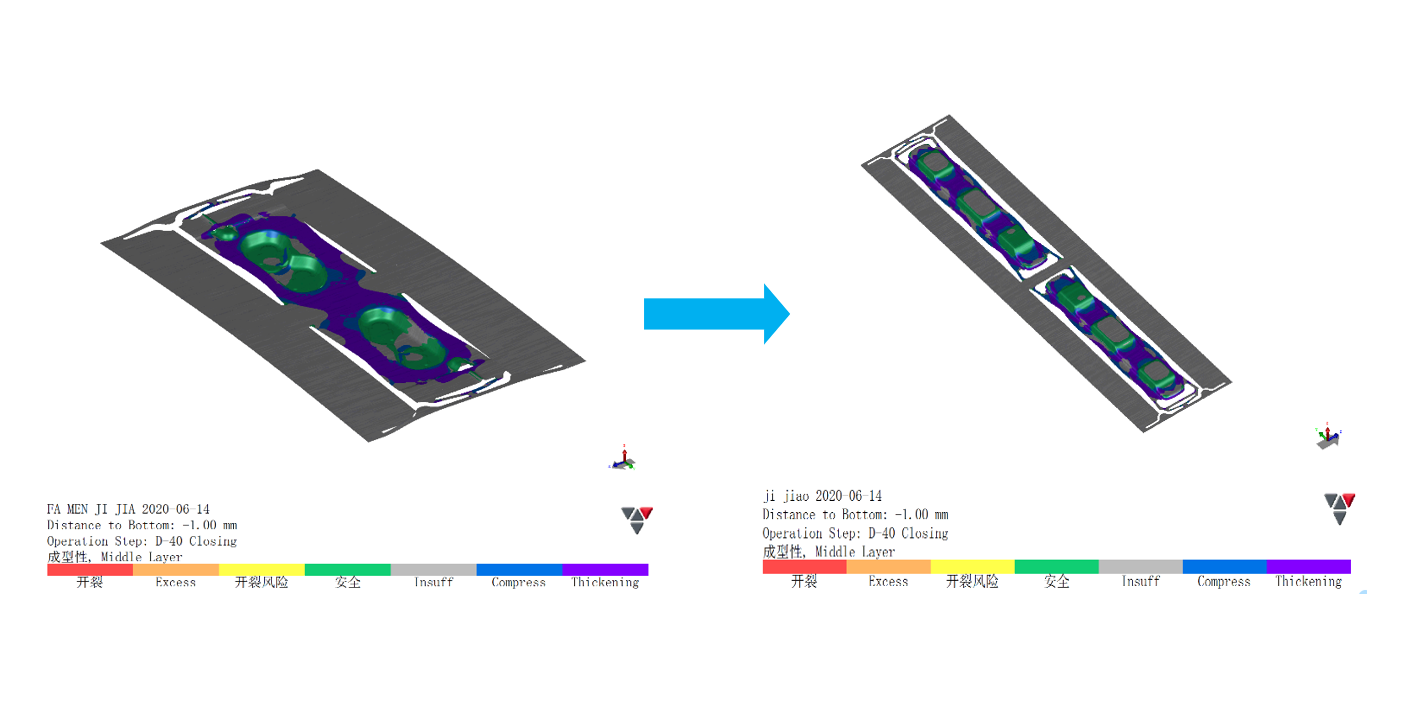

Daher wurde beschlossen, eine technische CAE-Formbarkeitsanalyse der Basis- und Ventilklammern in den gemeinsamen Teilen mehrerer Stanze gemäß dem One-Hit-Two-Schema durchzuführen. Die Ergebnisse zeigen, dass die Fütterungsstabilität, die Zuverlässigkeit von Produktverbindungen und die Erfordernis der Bildung der Erzwungen den Produktionsbedingungen erfüllen. Die Basisfuß- und Ventilhalterung kann von der ursprünglichen One-Hit-One-Methode auf One-Hit-Two geändert werden, um die Stromversorgung von Stanzmaschinen zu verringern und die Produktionseffizienz zu verbessern.

■ Analyse der Vorteile nach Verbesserung

| Verbesserte Produktionseffizienz : Ein Stempel produziert zwei Produkte, die theoretisch die Produktionseffizienz und die Verkürzung des Lieferzyklus verdoppeln |

| Kosten senken: Erhöhte Leistung pro Zeiteinheit, reduzierte Geräteabschreibungen, Arbeitskräfte und andere amortisierte Kosten |

| Verbesserte Auslastung der Geräte: Reduzieren Sie die Leerlaufzeit und geben Sie die Ausrüstungskapazität volles Spielen |

| Bodenflächenvorteil: Im Vergleich zu zwei One-Out-One-Stimmungen belegen ein Hit zwei Teile weniger Produktionsraum |

■ Vergleich der Kosteneffizienz

Kostenvergleich:

| Ein-ein-Eins-Teil: Niedrige anfängliche Investitionen und niedrige Wartungskosten | Ein zwei Teile: Hohe anfängliche Investitionen und hohe Wartungskosten |

Vorteilsvergleich:

| Ein-ein-Eins-Teil: niedrige Produktionseffizienz und hohe Einheitenkosten | Teile mit einem Hit zwei: hohe Produktionseffizienz und niedrige Einheitenkosten |

■ Probleme und Lösungen

(1) kontinuierliche Fütterungsstabilität

Das Dual-Strip-Layout (Two-Out) erfordert nahezu doppelte Breite im Vergleich zur Einzelstreifen (One-Out) -Produktion, was besondere Aufmerksamkeit für die Layoutstabilität und ausreichende Streifenstärke erfordert. Eine umfassende CAE -Analyse sollte im Voraus durchgeführt werden, um Probleme mit der Erfassung von Materialien zu bewerten und Materialschrott zu verhindern, die durch übermäßige Fütterungsstaaten verursacht werden.

(2) Lösung für die Sterblichkeitsbilanz

Ob die Würfelkraft ausgeglichen ist, die Anordnung von Stickstoffquellen und gewöhnlichen Federn, um die Qualität der Produktform, der Kraft usw. sicherzustellen, usw.

■ Verfeinerung und Zusammenfassung von Technologie und Erfahrung

(1) Es ist ein Riss erforderlich, bevor das Material während des Dehnungsprozesses fließen kann.

(2) Mindestens 3 Verbindungspunkte sind erforderlich, um die Fütterungsbilanz zu gewährleisten.

■ Verfeinerung und Zusammenfassung von Technologie und Erfahrung

(1) Es ist ein Riss erforderlich, bevor das Material während des Dehnungsprozesses fließen kann.

(2) Mindestens 3 Verbindungspunkte sind erforderlich, um die Fütterungsbilanz zu gewährleisten.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.