Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-06-05 Herkunft:Powered

Injektionsformteile dominieren die moderne Herstellung und machen 32% der globalen plastischen Verarbeitung aus (Industrieschätzungen). Diese Technologie ermöglicht die Massenproduktion hochpräzise Komponenten in Branchen wie Automobile, Unterhaltungselektronik und Medizinprodukten. Die Qualität der Formen wirkt sich direkt auf Produkttoleranzen (± 0,02–0,05 mm für Präzisionsformen) und die Produktionskosten aus, wobei schlecht gestaltete Formen um bis zu 15%erhöht werden.

Der Injektionsformprozess umfasst fünf kritische Phasen:

(1) Design für Herstellbarkeitsanalyse (DFM)

(2) Schimmeldesign und Simulation

(3) Präzisionsbearbeitung

(4) Oberflächenbehandlung und -Anbaugruppe

(5) Test und Optimierung

Fortgeschrittene Technologien wie ai-gesteuerte Formströmungsanalyse und 5-Achsen-CNC-Bearbeitung sorgen für die Präzision von <2 μm in der modernen Werkzeuge.

Injektionsformteile gilt als Eckpfeiler der modernen Fertigung, die über 30% der globalen Kunststoffproduktion ausmacht . Dieser vielseitige Prozess ermöglicht die Massenherstellung komplexer, hochpräziser Komponenten in Branchen, von Automobile bis hin zu medizinischen Geräten.

1.1 Präzision und Skalierbarkeit :

Injektionsformteile erreicht Toleranzen von bis ± 0,001 Zoll, wodurch es unabdingbar ist, um komplizierte Teile wie Mikrogeer, medizinische Implantate und Automobilanschlüsse zu erzeugen. Die automatisierten Workflows ermöglichen es den Herstellern, Millionen identischer Einheiten mit minimalen Defekten zu produzieren-kritisch für Branchen wie Elektronik, in denen Komponenten wie Smartphone-Gehäuse und Leiterplattenhalterungen eine Genauigkeit auf Millimeterebene erfordern.

1.2 Anwendungsanwendungen: Branchenanwendungen :

Automobil : Leichte Komponenten (z. B. Stoßstangen, Dashboards) reduzieren das Fahrzeuggewicht und verbessert die Kraftstoffeffizienz.

Medizinisch : Sterile, biokompatible Geräte wie Spritzen und chirurgische Werkzeuge werden mit einer ISO-zertifizierten Präzision hergestellt.

Konsumgüter : Dauerhafte Haushaltsgegenstände (z. B. Plastikbehälter, Spielzeug) werden zu niedrigen Kosten pro Einheit hergestellt.

Elektronik : Komplexe Geometrien für Anschlüsse und Gehäuse gewährleisten Schutz und Funktionalität in Geräten.

1.3 Wirtschaftliche Effizienz :

Während die anfänglichen Schimmelpilzkosten 10.000 bis 100.000 erreichen können, sinken die Kosten pro Einheit exponentiell im Maßstab. Die Herstellung von 100.000 Plastikkappen senkt beispielsweise die individuellen Kosten auf 0,02–0,05, verglichen mit 5–10 für kleine Chargen. Fortgeschrittene Schimmelpilzdesigns und Materialien wie gehärteter Stahl (H13, S136) verlängern die Lebensdauer der Werkzeuge weiter auf 500.000 bis 1 Millionen Zyklen, wodurch der ROI maximiert wird.

1.4 Nachhaltigkeit und Innovation :

Über 85% des thermoplastischen Abfalls beim Injektionsformpunkt werden wieder in Produktion recycelt und mit zirkulären Wirtschaftszielen übereinstimmen. Aufstrebende Trends wie biobasierte Polymere und Hybridformen mit konformen Kühlkanälen reduzieren den Energieverbrauch um 20 bis 30% und die Effizienz des Zyklus.

Das Injektionsformprozess ist eine akribisch orchestrierte Sequenz, die Konstruktionsoptimierung, Präzisionstechnik und fortschrittliche Fertigungstechnologien integriert.

Im Folgenden finden Sie eine umfassende Aufschlüsselung jeder Phase, die von Industrie -Benchmarks und technischen Erkenntnissen unterstützt wird.

DFM stellt sicher, dass Produktdesigns den Fertigungsfähigkeiten übereinstimmen und Mängel und Kosten minimieren.

Produktdesign -Validierung

Entwurfswinkeloptimierung : Gewährleisten Sie mindestens 1 ° -D -Winkel für ein reibungsloses Ausstoß.

Wandstärke Gleichmäßigkeit : Behalten Sie ± 10% Variation auf, um die Spülenmarkierungen und Verzerrungen zu verhindern.

GATE -Positionierung : Verwenden Sie die Formströmungsanalyse, um den Harzfluss zu simulieren und Luftfallen zu vermeiden.

Schlüsselaktivitäten :

Tools : Die automatisierte DFM -Software bietet sofortiges Feedback zu Designfehler (z. B. Unterbecher, dünne Wände).

Materialauswahl

Thermische Stabilität : Hochleistungs-Harze wie Peek erfordern Formen mit gehärtetem Stahl (H13, S136).

Zykluslebensdauer : Werkzeugstähle (z. B. P20) sind für die Produktion mit mittlerer Volumen kostengünstig, während Beryllium-Kupferlegierungen in der schnellen Abkühlung hervorragend sind.

Schimmelflusssimulation

Prognostiziert die Füllzeit (± 0,5s), die Kühlungseffizienz (ΔT <5 ° C) und ein Warpage -Risiko.

Reduziert die Versuchszyklen durch virtuelle Defekterkennung um 50%.

Das Präzisionsform -Design bestimmt die Teilqualität, die Zykluszeit und die Langlebigkeit von Werkzeugen.

Kerndesignelemente

Hohlraum-/Kernplatten : Split -Designs richten sich an die Abschiedsleitungen, um den Blitz zu minimieren.

Kühlsystem : Konforme Kanäle verkürzen die Zykluszeit um 30% und verhindern thermische Verformungen.

Ejektionssystem : Die optimierte Platzierung von Pin vermeidet Teilschäden während des Demoldings.

CAD -Modellierung und -analyse

Unterbechanalyse : Identifizieren Sie Merkmale, die Objektträger oder Lifter erfordern.

Entlüftungskonstruktion : Mikrobauern (0,02–0,05 mm Tiefe) verhindern Gasfallen.

Kritische Schecks :

Materialkompatibilität

Material | Härte (HRC) | Am besten für | Zyklusleben |

|---|---|---|---|

P20 Stahl | 28–32 | Medium-Volumen-Produktion | 500.000 Zyklen |

H13 Stahl | 48–52 | Hochverrückte Anwendungen | 1m+ Zyklen |

Aluminium | 20–25 | Prototyping | 50.000 Zyklen |

Fortgeschrittene Bearbeitung sorgt für die Genauigkeit und Langlebigkeit auf Mikronebene.

CNC -Bearbeitung

5-Achsen-CNC : Erreicht ± 0,005 mm Toleranzen für komplexe Geometrien.

EDM/Drahtschnitt : Erzeugt scharfe Kanten (RA 0,4 μm) für Mikrofunktionen.

Oberflächenverbesserungen

Polieren : Mirror -Oberflächen (RA 0,02 μm) verringern die Reibung und verbessert die Teilfreisetzung.

Chrombeschichtung : Fügt 5–10 μm CR2O3 -Schicht zur Korrosionsbeständigkeit hinzu.

Texturätzung : Lasertexturierung erstellt funktionale Oberflächen (z. B. Griffmuster).

Qualitätskontrolle

CMM -Inspektion : Überprüft die dimensionale Genauigkeit (± 0,001 mm).

Werkzeugversuche : Testaufnahmen validieren die Schimmelleistung unter Produktionsbedingungen.

Die Final Assembly integriert Komponenten für die nahtlose Produktionsbereitschaft.

Komponentenintegration

Ejektorstifte : Ausgerichtet innerhalb von 0,01 mm, um eine Fehlausrichtung zu verhindern.

Kühlleitungs -Lecketest : 30% Überdruckprüfungen sorgen dafür, dass kein Kühlmittel -Leckagen ist.

Prozessvalidierung

Wissenschaftliche Form : datengesteuerte Parameteroptimierung (z. B. 80–120 mPa-Injektionsdruck).

In-Form-Sensoren : Überwachen Sie die Echtzeittemperatur (± 1 ° C) und den Druck (± 0,5%).

Kontinuierliche Verbesserung

Ursache Ursache Analyse : Adressfehler wie Bröckchen (z. B. Feuchtigkeitskontrolle, Regrindgrenzen).

Vorhersagewartung : IoT-fähige Formen-Verschleiß- und Zeitplanreparaturen.

Die effiziente Produktion beruht auf optimierten Parametern und Nachhaltigkeitspraktiken.

Reduzierung der Zykluszeit

Konforme Kühlung : Schnitten Sie die Kühlzeit um 25–40%.

Hochgeschwindigkeitsinjektion : 500–1.000 mm/s Geschwindigkeit verkürzen die Füllzeit.

Nachhaltigkeitsmaßnahmen

Materialrecycling : 85% thermoplastische Wiederverwendung.

Energieeffiziente Maschinen : Allelektrische Pressen verringern den Energieverbrauch um 30%.

Die Injektionsformindustrie wird in einer transformativen Verschiebung unterzogen, die durch Fortschritte bei der Präzisionsbearbeitung, intelligenten Fertigung und nachhaltigen Praktiken angetrieben wird.

Im Folgenden finden Sie eine eingehende Analyse von modernen Technologien und aufkommenden Trends, die die Zukunft der Schimmelherstellung prägen.

Fortgeschrittene Bearbeitungstechniken definieren Präzisionsstandards neu, wodurch Toleranzen auf Mikronebene und komplexe Geometrien ermöglicht werden.

5-Achsen-CNC-Bearbeitung :

Moderne 5-Achsen-CNC-Systeme erreichen eine Genauigkeit von ± 0,005 mm für intrizierte Formkomponenten wie Mikrokavitionen und Freiformflächen. Durch die Eliminierung mehrerer Setups verkürzt diese Technologie die Bearbeitungszeit um 30–50% und verbessert gleichzeitig die Oberflächenfinish (RA ≤ 0,4 μm). Zu den Anwendungen gehören optische Linsenformen und medizinische Implantate, die eine Untermikronpräzision erfordern.

Hybrid -additive Herstellung :

Die Kombination herkömmlicher CNC mit additiven Techniken (z. B. DMLs) ermöglicht die Erstellung konformen Kühlkanäle in Formen. Diese Kanäle optimieren das thermische Management, reduzieren die Zykluszeiten um 25–40% und minimieren Verstandsfehler.

MICRO/NANO-Injektionsformung :

Spezialmaschinen und Formen erzeugen jetzt Teile mit Merkmalen von nur 10 μm, kritisch für Mikrosensoren und tragbare Geräte. Lasertexturierte Oberflächen (RA 0,1–10 μm) verbessern die Funktionalität wie Anti-reflektierende Beschichtungen für optische Komponenten.

IoT-, KI- und datengesteuerte Systeme revolutionieren die Prozesssteuerung und die Vorhersagewartung.

AI-gesteuerte Formströmungssimulation :

Werkzeuge wie Autodesk-Moldflow verwenden maschinelles Lernen, um Füllmustern, Kühlungseffizienz und Verzählungsrisiken mit einer Genauigkeit von> 85% vorherzusagen. Dies reduziert die Versuchszyklen um 50% und minimiert Materialabfälle.

In-Form-Sensor-Netzwerke :

Eingebettete Sensoren überwachen Echtzeitparameter wie Temperatur (± 0,5 ° C) und Druck (± 0,5 MPa), wodurch dynamische Anpassungen während der Produktion ermöglicht werden. Beispielsweise verwenden Automobilhersteller diese Daten, um eine Konsistenz von ± 0,01 mm über die Millionenzyklus-Läufe zu erhalten.

Digitale Zwillinge und Industrie 4.0 :

Virtuelle Replikate von Formen simulieren die Leistung unter unterschiedlichen Bedingungen und optimieren Parameter wie Klemmkraft und Einspritzgeschwindigkeit. Unternehmen, die digitale Zwillinge anwenden, berichten von 20–30% schneller Zeit und 15% niedrigerer Energieverbrauch.

Die Branche priorisiert Energieeffizienz und Kreislaufwirtschaftsprinzipien.

Bio-basierte und recycelte Materialien :

Formen, die für biologisch abbaubare Polymere (z. B. PLA) und recycelte Thermoplastik ausgelegt sind, reduzieren die CO2-Fußabdrücke. Zum Beispiel, dass Lebensmittelverpackungsformen mit recyceltem Haustier -Kürzungsmaterialkosten um 25% und gleichzeitig die FDA -Konformität erfüllen.

Energieeffiziente Maschinen :

Allelektrische Injektionsformmaschinen verbrauchen 30–50% weniger Energie als hydraulische Gegenstücke. Regenerative Bremssysteme erholen die Energie während der Verzögerung weiter und erreichen ISO 50001 -Nachhaltigkeitsstandards.

Recycling mit geschlossenem Schleifen :

Fortgeschrittene Regrindsysteme verwenden 85–90% des thermoplastischen Abfalls innerhalb der Produktionszyklen wieder. Automobilanbieter wie Intretech integrieren diese Technologie, um Null-Landfill-Ziele zu erreichen.

Technologien der nächsten Generation erschließen beispiellose Fähigkeiten.

AI-optimiertes Design (Generative AI) :

Algorithmen erzeugen leichte, hochfeste Formstrukturen, indem die Spannungsverteilung und die Materialeigenschaften analysiert werden. Dies reduziert den Materialverbrauch um 15 bis 20% und verbessert die Haltbarkeit.

Roboterpolier und -Anbau :

Collaborative Roboter (Cobots), die mit Sichtsystemen ausgestattet sind, führen Spiegelpolieren (RA 0,02 μm) und Präzisionsbaugruppe durch und erzielen 99,9% ige fehlerfreie Ergebnisse in der medizinischen Schimmelpilzproduktion.

Intelligente Oberflächenbehandlungen :

Innovationen wie Plasma-verstärkte PVD-Beschichtungen verlängern die Lebensdauer der Form um 3–5 ×, selbst mit Schleifharzen wie mit Glas gefüllter Nylon. Chrombeschichtung und Nanokeramikschichten verbessern auch die Korrosionsresistenz.

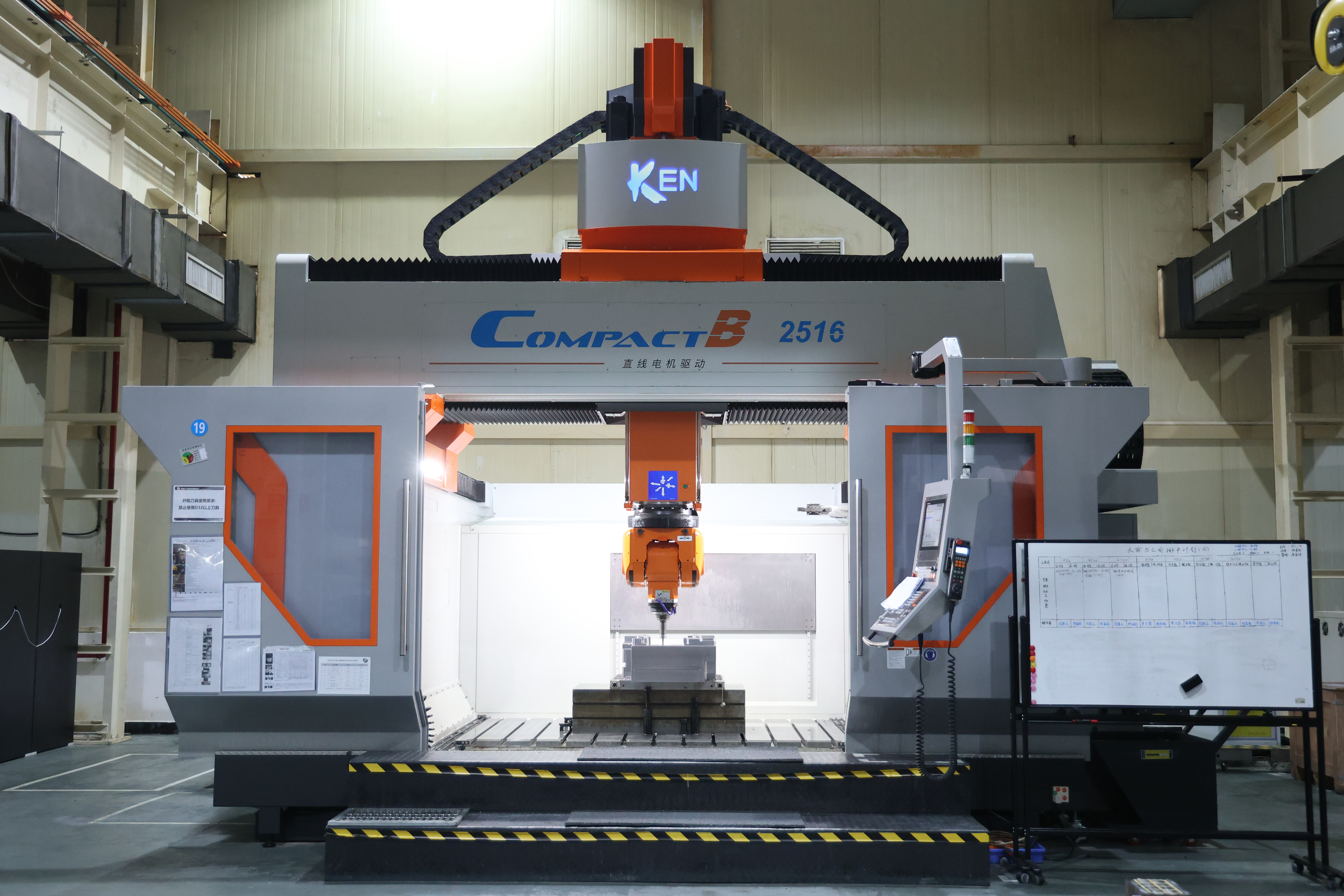

Zhuhai Gree Daikin Precision Form Co., Ltd. (GDM) ist ein führender Anbieter für integrierter Lösungen bei Injektionsformeln mit 30 Jahren Expertise für die Entwicklung in voller Zyklus-von der Machbarkeitsanalyse der Produkte und der Schimmelpilze bis zur Erhaltung der Massenproduktion. In der Nutzung modernster FuE-Fähigkeiten spezialisiert wir uns auf hochpräzise Formen (± 0,005 mm Toleranz) für neun Schlüsselindustrien, einschließlich Haushaltsgeräte, Automobilkomponenten, Medizinprodukte und neuer Energieausrüstung, die über 500 globale Kunden servieren.

• Deformationskontrolle : Optimierte Kühlsysteme + Formströmungsanalyse + Druckabbausimulationen verringern die Verformung auf <0,15 mm für große Komponenten wie Wechselrichter.

• Gasunterstützte Form : Multi-Physik-Kopplungsanalyse lokalisiert genau Gaskanäle und eliminiert Schweißlinien in elektronischen Tastaturrahmen.

• Dünnwandform : Moldflow®-Simulationen ermöglichen 1,2 mm Wandstärke für Kindersitzformen und halten gleichzeitig die strukturelle Integrität.

• Smart Trial System : Vollstrecke Testmaschinen (1300T bis 180T) unterstützen schnelle Prototyping- und Vor-Ort-Prozessvalidierung.

Formoptimierungszentrum

Lebenszyklusvorhersagesystem verlängert die Haltbarkeit der Schimmelpilze um 30%

Integrierter mälschungsfreier Formproben senkt die Nachbearbeitungkosten um 25% um 25%

Präzisionsproduktionslinien

Über 200 Bearbeitungszentren mit hoher Präzision 5-Achsen

40% schneller Graphitelektrodenverarbeitung

Die Inline-CMM-Inspektion sorgt für 100% dimensionale Einhaltung

Qualitätssicherungsrahmen

Dreistufige Qualitätstore: CAE-Analyse, Versuchsvalidierung, Überwachung der Massenproduktion

72-stündige globale After Sale Service

Zweisprachige technische Unterstützung (EN/JP)

Die Vision von GDM für die Zukunft des Injektionsformens ist in drei transformativen Säulen verankert: intelligente Automatisierung , nachhaltiger Fertigung und globalisierte Zusammenarbeit . Diese strategischen Prioritäten werden die Branchenstandards neu definieren, operative Exzellenz vorantreiben und den Kunden weltweit einen unvergleichlichen Wert bieten.

Technische Implementierung

AI-optimiertes Schimmelpilzdesign :

Bereitstellung proprietärer Algorithmen, die auf 200.000 historischen Datensätzen geschult wurden, um kritische Prozesse zu automatisieren:

▸ Gate Placement Intelligence : Reduzieren Sie das Füllungsteilgewicht von 8% auf <1,5% durch dynamische Durchflusssimulationen.

▸ Selbstgenerierende Ejektionssysteme : Schneiden Sie die Entwurfszeit um 40% ab und verbessern gleichzeitig 90%.

▸ Echtzeit-Kollisionserkennung : Beseitigen Sie 95% der Instrumentenkonflikte über physikalische digitale Zwillinge.

Intelligente Produktionszellen :

Integration von IoT-Sensoren in 1300T-180T-Pressen, um zu aktivieren:

▸ Selbstanpassungsparameter : automatische Kalibratklemmkraft (± 1,5%) und Kühlraten auf der Grundlage der materiellen Viskositätsverschiebungen.

▸ Vorhersagewartung : Verringern Sie die ungeplante Ausfallzeit um 60% durch Vibration/Temperaturanomalieerkennung.

Technische Implementierung

Zirkuläre Materialsysteme :

▸ Bio-basierte Harze : Starten Sie bis 2026 mehr als mehr als 15067 Zertifizierungen von ISO 14067.

▸ Recycling mit geschlossenem Schleifen : Erreichen Sie eine Wiederverwendung von 98% Regrind in Häusern mit hohem Gloss Consumer Electronics.

Energie-neutrale Fabriken :

▸ Solarbetriebene Pressen : Offset 35 % des Energiebedarfs über PV-Systeme auf

dem Dach bis 2027 .

Werkzeug mit Nullabfall :

▸ wasserlose Kühlung : Übernehmen von Graphen-verstärkten konformen Kanälen, um 12.000 Tonnen/Jahr Abwasser zu beseitigen.

▸ AI-Abfallanalyse : Reduzieren Sie die Überfüllung von Material um 22% durch Vorhersage-Schuss-Volumen-Optimierung.

Technische Implementierung

Unified Digital Platform :

▸ Cloud-basiertes Co-Design : Aktivieren Sie die Echtzeit-Zusammenarbeit in mehr als 20 Zeitzonen mit VR-fähigen Design-Bewertungen.

▸ Standardisierte Werkzeugbibliotheken : 5.000+ vorvalidierte Formkomponenten, die mit Engel-, Arburg- und haitianischen Pressen kompatibel sind.

Regionale Innovationszentren :

▸ Europa (2025) : Stuttgart Tech Center spezialisiert auf Micro-Molding des Automobils (± 0,02 mm).

▸ Nordamerika (2026) : Michigan Hub für Silikonlösungen für medizinische Überlagen.

Agile Versorgungsketten :

▸ Blockchain -Rückverfolgbarkeit : Garantie materielle Herkunft für FDA/Reach Compliance.

Inhalt ist leer!

Inhalt ist leer!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.