Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-05-15 Herkunft:Powered

Stempelstimmungen sind in der modernen Fertigung unverzichtbar und dienen als Rückgrat für die Herstellung von Präzisionskomponenten in Branchen wie Automobil, Luft- und Raumfahrt und Unterhaltungselektronik. Laut Branchenberichten stützen sich über 60% der Metallkomponenten in der Automobilherstellung auf Stempelstörungen, wodurch ihre entscheidende Rolle bei der Kosteneffizienz und der Produktqualität hervorgehoben wird. Schlecht gestaltete Sterben können zu Mängel wie Rissen, Falten oder dimensionalen Ungenauigkeiten führen, die Schrottquoten um bis zu 15% erhöhen und die Produktionskosten erhöhen.

Die Stempelstempelherstellung umfasst einen systematischen Prozess, der Design, Materialauswahl, Präzisionsbearbeitung und fortschrittliche Technologien wie CAE-Simulation und DFM-Analyse integriert, um eine qualitativ hochwertige und kostengünstige Produktion sicherzustellen.

Dieser Artikel befasst sich mit den Feinheiten der Herstellung der Würfel und untersucht wichtige Prozesse wie CAE-gesteuerte Designoptimierung, hochpräzise Bearbeitung und aufkommende Trends wie intelligente Fertigung. Wir werden auch untersuchen, wie Branchenführer innovative Technologien nutzen, um Wettbewerbsvorteile aufrechtzuerhalten.

Stempelstimmungen dienen als Eckpfeiler der modernen Fertigung und ermöglichen die Massenproduktion von Präzisionskomponenten in Branchen wie Automobil-, Luft- und Raumfahrt- und Unterhaltungselektronik und optimieren gleichzeitig die Kosteneffizienz und Materialnutzung.

Stempelstimmungen sind so konstruiert, dass flache Metallblätter in komplexe Geometrien mit Genauigkeit auf Mikronebene umgewandelt werden. In der Automobilherstellung verlassen sich über 70% der strukturellen Komponenten, einschließlich Körperpaneelen, Klammern und Motorteilen, auf Stempelstempel. Der Vorgang sorgt für die Wiederholbarkeit von Hochvolumenausgängen-beispielsweise progressive Stanzteile kann 1.000 Teile pro Stunde mit Toleranzen von bis ± 0,01 mm produzieren. Diese Effizienz ist für Branchen von entscheidender Bedeutung, die eine groß angelegte Produktion erfordern, wie z. B. EV-Batterien und Gerätegehäuse.

Die Verschiebung zu leichten Materialien wie hochfestem Stahl (HSS) und Aluminiumlegierungen stirbt mit verbesserter Haltbarkeit und Präzision. Stempelstimmungen ermöglichen die Bildung von ultradünnen Komponenten (z. B. 0,6 mm dicke EV-Batterieschalen) und gleichzeitig die strukturelle Integrität beibehalten und das Fahrzeuggewicht um 20–30%verringert. Die Sterben minimieren auch Materialabfälle durch optimierte Nistkonstruktionen und erreichen 95%+ Materialnutzungsraten - kritisch für Nachhaltigkeitsziele.

Moderne Stempelstimmungen integrieren fortschrittliche Technologien, um die sich entwickelnden Industrieanforderungen zu erfüllen:

CAE -Simulation : Werkzeuge wie Autoform prognostizieren den Materialfluss, das Ausdünnenrisiken und die Frühlingsrücklänge, reduzieren die Versuchs -Iterationen um 50% und senkten die Entwicklungskosten um 20.000 bis 50.000 pro Projekt.

AI-gesteuertes Design : Generative Algorithmen optimieren die Stempelstrukturen für die Gewichtsreduktion (z. B. 22% leichtere Sterben), ohne die Festigkeit zu beeinträchtigen.

Oberflächentechnik : Techniken wie TD-Beschichtung und Elektropolishing verbessern die Lebensdauer von 3 ×, entscheidend für das Stempeln von korrosionsresistenten Materialien wie Edelstahl.

Während die anfänglichen Sterbungskosten hoch sind (je nach Komplexität 50.000 bis 500.000), ist ihr langfristiger ROI unübertroffen. Ein einzelner progressiver Würfel kann mehr als 5 Millionen Teile produzieren, bevor die Wartung gewartet wird, wobei die Kosten pro Stück im Maßstab auf <$ 0,10 sinken. Branchen wie Automotive sparen 15–20% der Montagekosten aufgrund der konsequenten Ausstattung von Stempelteilen.

Kostensparende Strategien :

Modulare Sterben : Ermöglichen Sie eine schnelle Rekonfiguration für mehrere Teildesigns und senken die Werkzeugkosten um 40%.

Vorhersagewartung : IoT-Sensoren erkennen Mikro-Cracks über 200+ Stunden vor dem Ausfall und senken Sie ungeplante Ausfallzeiten um 60%.

Automobil : Die Sterben für HSS -Komponenten erfordern gehärtete Werkzeugstähle (z. B. D2 oder M2) mit nitrimierten Oberflächen (≥ 60 HRC), um mehr als 1.500 MPa -Zugspannungen zu standzuhalten.

Elektronik : Mikrostempelstimmungen erzeugen Steckverbinder mit 0,1 mm Stellverträglichkeiten, die durch EDM-Präzision (elektrische Entladungsbearbeitung) aktiviert sind.

Medizinprodukte : Mirror-Finish-Stanze (über Elektropolishing) Gewährleisten Sie Biokompatibilität und burrfreie Kanten für chirurgische Werkzeuge.

Aufstrebende Trends sind die Herstellung der Stempelherstellung:

Digitale Zwillinge : Virtuelle Replikate von Dieds simulieren die reale Leistung und optimieren Parameter wie Pressegeschwindigkeit (≤ 20 SPM) und Klemmkraft.

Nachhaltige Praktiken : Recycelbare Werkzeugstähle und MQL -Systeme (Mindestmenge) Systeme reduzieren die CO₂ -Emissionen um 35%.

Hybridstirme : Kombinieren Sie mit Kohlefasern verstärkte Polymere mit Stahlkernen für 40% Gewichtsreduktion und schnellere thermische Reaktion.

Stempelstempelherstellung integriert fortschrittliche Designmethoden, Präzisionsbearbeitungstechnologien und strenge Qualitätskontrolle, um Hochleistungswerkzeuge zu erstellen, mit denen komplexe Komponenten mit Genauigkeit auf Mikronebene gestaltet werden können.

Der Prozess beginnt mit der CAE-Simulation (computergestützte Engineering), um die Geometrie zu optimieren und das Materialverhalten während der Bildung vorherzusagen. Werkzeuge wie Autoform und ANSYS Workbench analysieren die Spannungsverteilung, das Ausdünnungrisiken und die Frühlingsback -Effekte, reduzieren die Versuchs -Iterationen um 50% und verkürzen die Entwicklungszyklen von 12 Wochen auf 6 Wochen.

Die Prinzipien für die Herstellung (DFM) sind in dieser Phase von entscheidender Bedeutung. Ingenieure validieren:

Minimale Biegung Radien (≥2 × Materialdicke für Aluminium).

Lochabstand (≥ 1,5 × Durchmesser, um eine Verformung zu vermeiden).

Entwurfswinkel (≥ 1 ° für glatte Teilausschläge).

Eine Fallstudie zu Automobilkotflügeln zeigte, wie die Kombination von CAE und DFM die Materialabfälle um 18% und die Lebensdauer der Würfel durch optimiertes Kühlkanaldesign um 30% verringerte.

Werkzeugstähle dominieren die Herstellung der Würfel aufgrund ihrer Verschleißfestigkeit und thermischen Stabilität. Gemeinsame Materialien umfassen:

AISI D2 : Hoher Chromgehalt (12%) zur Abriebfestigkeit, Härte bis zu 62 HRC.

AISI O1 : Ölhärteter Stahl mit überlegener Bearbeitbarkeit für komplizierte Geometrien.

Carbideinsätze : Wird in hochschwären Bereichen wie Blankingkanten verwendet, die Lebensdauer um 3 × verlängert.

Materialvorverarbeitung beinhaltet:

Laserschneidung : Bereitet Rohlinge mit einer Genauigkeit von ± 0,05 mm.

Wärmebehandlung : Vakuumlöschung sorgt für eine gleichmäßige Härte (z. B. 60–62 HRC).

CNC-Bearbeitung : 5-Achsen-CNC-Mühlen erreichen komplexe Geometrien (z. B. Unterschnitte, sich verjüngte Wände) mit Oberflächenrauheit ≤RA 0,4 μm und Flachheit innerhalb von ± 2 μm. Beispielsweise erfordern Smartphone -Chassis, dass es mehr als 20 Stunden Präzisionsmahling benötigt, um ± 2 μm -Toleranzen zu erfüllen.

Elektrische Entladungsbearbeitung (EDM) : Ideal für Mikrofunktionen wie 0,1 mm-Steckanschlüsse in Elektronikstimmungen. Draht EDM schneidet gehärtete Stähle mit einer Genauigkeit von ± 0,005 mm, entscheidend für Luft- und Raumfahrtkomponenten.

Additive Fertigung : Konforme Kühlkanäle, gedruckt über Laserpulverbettfusion, Reduzieren Sie die Zykluszeiten um 25% und eine Verhandlung um 12%.

TD -Beschichtung : Ein Dampfabscheidungsprozess erhöht die Abriebfestigkeit um 3 ×, ideal für den Umgang mit Edelstahl.

Elektropolishing : Reduziert die Reibung in Tiefenanwendungen um 40% und minimiert das Gamieren.

Nitriding : Oberflächenhärtung (bis 1.200–1.500 HV) verlängert die Lebensdauer in der Produktion mit hoher Volumen (z. B. 500.000 Zyklen).

Überwachung der In-Prozess : IoT-Sensoren Trackparameter wie Tonnage Press (800–2.500 Tonnen) und RAM-Geschwindigkeit (≤ 20 SPM), wobei ± 1% Teilkonsistenz beibehalten wird. Vibrationssensoren erkennen Mikro-Cracks über 200+ Stunden vor dem Ausfall und schneiden ungeplante Ausfallzeiten um 60%ab.

Post-Prozess-Inspektion :

Koordinatenmessmaschinen (CMMs) überprüfen Toleranzen (z. B. ± 0,01 mm).

3D Scanning vergleicht die fertigen Stanze mit CAD -Modellen und identifiziert Abweichungen> 0,02 mm.

Recycelbare Werkzeugstähle : Reduzieren Sie die CO₂ -Emissionen um 35% pro Würfel.

AI-gesteuerte Optimierung : Generative Algorithmen Design leichter stirbt mit 22% weniger Material und hält die Steifigkeit.

Hybridstirme : Kombinieren Sie mit Kohlefasern verstärkte Polymere mit Stahlkernen für 40% Gewichtsreduktion und schnellere thermische Reaktion.

Verfahren | Toleranz | Zykluszeit | Kosteneffizienz |

|---|---|---|---|

5-Achsen-CNC-Bearbeitung | ± 2 μm | 20+ Stunden | Hoch |

Laserschnitt | ± 0,05 mm | 5–10 min | Mäßig |

EDM | ± 0,005 mm | 15+ Stunden | Hoch |

Additive Fertigung | ± 0,1 mm | 8–12 Stunden | Mäßig |

Schlüsselmetrikenvergleich

Durch die Integration dieser Technologien erreichen die Hersteller 30–50% schneller Zeit und 20% niedrigere Kosten pro Tag in der Produktion mit hoher Volumen.

Die Produktion der hochpräzisen Stempel stützt sich auf hochmoderne Technologien wie Multi-Achsen-CNC-Bearbeitung, AI-gesteuerte Prozessoptimierung, fortschrittliches Oberflächentechnik und IoT-fähige Qualitätskontrolle, um Sub-Micron-Toleranzen, die Lebensdauer des Werkzeuglebens und die nahtlose Integration mit Industrie 4.0-Workflows zu erreichen.

(1) 5-Achsen-CNC-Bearbeitung

5-Achsen-CNC-Mühlen ermöglichen die Herstellung komplexer Geometrien (z. B. Unterschnitte, sich verjüngte Wände) mit Toleranzen von ± 2 μm und Oberflächenrauheit ≤RA 0,4 μm. Beispielsweise erfordern Smartphone -Chassis -Sterben mehr als 20 Stunden ununterbrochenes Fräser, um die Flachheit innerhalb von ± 2 μm zu erreichen - kritisch, um die nahtlose Ansammlung von Komponenten wie Kameramodulen sicherzustellen.

(2) Elektrische Entladungsbearbeitung (EDM)

Draht EDM ist für Mikrofunktionen in gehärteten Werkzeugstählen wie 0,1-mm-Steckverbinder für Elektronikstimmungen unverzichtbar. Mit einer Positionsgenauigkeit von ± 0,005 mm minimiert EDM die thermische Verzerrung und erreicht die Kantenschärfe <0,01 mm Radius.

(3) Additive Manufacturing (AM)

Laserpulverbettfusion (LPBF) druckt konforme Kühlkanäle in den Stanzen, die die Zykluszeiten um 25% und die thermischen Wärme um 12% reduzieren. Eine Fallstudie zu Automobil Stoßfänger war zeigte, dass eine AM-integrierte Kühlung im Vergleich zu herkömmlichen Bohrkanälen eine verbesserte dimensionale Stabilität um 18% erhöhte.

(1) TD -Beschichtung

Thermische Diffusionsbeschichtung lagert eine 5–15 μm Carbidschicht (z. B. Vanadiumcarbid) auf Würfeloberflächen ab, wodurch die Abriebfestigkeit um 3 × erhöht wird. Die Stämme aus rostfreiem Stahl erreichen mehr als 500.000 Zyklen ohne Nacharbeiten, selbst unter Belastungen von mehr als 1.500 MPa.

(2) Elektropolisch

Dieser elektrochemische Prozess reduziert die Oberflächenrauheit zu RA 0,1 & mgr; m und senkt die Reibung in Tiefenanwendungen um 40%. Für Sterberungen für medizinische Geräte stellt die Elektropolishing burrfreie Kanten und die Einhaltung der Biokompatibilität sicher.

(3) Plasma -Nitriding

Die Oberflächenhärtung über Stickstoffionen-Bombardierung erreicht Falltiefen von 0,1–0,3 mm und Mikrohärte bis zu 1.200 HV und verlängert die Lebensdauer für die Produktion von Aluminiumlegierungskomponenten mit hoher Volumen.

(1) Generativdesign

AI -Algorithmen optimieren die Stempelstrukturen für die Gewichtsreduzierung (z. B. 22% leichter) und die Steifigkeit aufrechterhalten. Eine generativ gestaltete Progressive Die für Automobilhalterungen senkte die Materialkosten um 15.000 USD und den Energieverbrauch um 30%.

(2) Vorhersagewartung

IoT-Sensoren überwachen Echtzeitparameter wie Schwingung (≤5 um Verschiebung) und Temperatur (20–120 ° C). Modelle für maschinelles Lernen prognostizieren das Werkzeugverschleiß von mehr als 200 Stunden im Voraus und senken Sie ungeplante Ausfallzeiten um 60%.

(3) Digitale Zwillingssimulation

Virtuelle Replikate von Stanze simulieren die reale Leistung unter unterschiedlichen Bedingungen:

Drücken Sie die Geschwindigkeit : optimiert auf ≤ 20 Striche pro Minute (SPM), um die Produktivität und die Teilqualität auszugleichen.

Klemmkraft : Eingestellt zwischen 800 und 2.500 Tonnen, um überstressende Materialien zu verhindern.

(1) Inline-Metrologie

Laser -Scanner und CMMs (Koordinatenmessgeräte) führen eine 100% ige Inspektion kritischer Dimensionen durch, wie z. B.:

Biegungwinkel : ± 0,1 ° Genauigkeit für Automobilhalterungen.

Lochpositionen : ± 0,02 mm für Elektronikstecker stirbt.

(2) Adaptive Bearbeitung

CNC-Systeme mit geschlossenem Schleifen stellen die Feeds und Geschwindigkeiten in Echtzeit an der Basis von Werkzeugkleidungspunkten ein. Beispielsweise reduziert ein 5-A-Achsen-Mühlen, der gehärteten D2-Stahl schneidet, die Spindelgeschwindigkeit automatisch um 15%, wenn die Werkzeugauslenkung 2 μm überschreitet und die Toleranzen aufrechterhalten.

(3) energieeffiziente Prozesse

MQL -Systeme (Mindestmenge Schmierung (MQL) verringern die Kühlmittelverwendung um 90%, während Hybridstirme (Kohlefaser + Stahlkerne) während des thermischen Zyklus um 25% niedrigere Energieverbrauch um 25%.

(1) Automobile

Hot Stamping-Sterben : Wassergekühlte Kanäle bilden ultrahohe Stahlkomponenten (Ultra-hohe Stahlstahl) mit Zugfestigkeiten> 2.000 MPa.

Hydroforming -Werkzeuge : Erreichen Sie komplexe röhrenförmige Formen mit der Wandstärke von ≥ 98%.

(2) Elektronik

Micro-Stempel-Stempel : EDM-Cut-Wolfram-Carbid-Einsätze erzeugen Stecker mit 0,05 mm Toleranz.

Vakuum-unterstützte Form : Beseitigt die Lufteinnahme während der Bildung von Dünnscheiben (z. B. 0,2 mm dicke EMI-Schilde).

(3) Luft- und Raumfahrt

Isothermes Schmieden stirbt : Halten Sie die Temperaturgleichmäßigkeit von ± 5 ° C für Titanlegierungskomponenten auf.

Superfinishing : Diamond-umgedrehte Oberflächen erreichen RA 0,025 & mgr; m für Turbinenklingen, die sterben.

Die Herstellerindustrie wird in einer transformativen Verschiebung durch technologische Fortschritte und innovative Praktiken unterzogen. Bei Gree Daikin Form (Zhuhai Gree Daikin Precision Form) definieren hochmoderne Lösungen traditionelle Prozesse neu und setzen neue Benchmarks für Präzision, Effizienz und Nachhaltigkeit. Im Folgenden finden Sie wichtige Innovationen, die diese Entwicklung anführen, wie das Fachwissen von Gree Daikin Form und die globalen Kundenerfolgsgeschichten demonstriert:

GREE DAIKIN SMOFT nutzt die vollständige 3D -Design- und Interferenzsimulation, um die Schimmelpilzleistung zu optimieren, bevor die physische Produktion beginnt. Durch die Simulation der Manipulatorhandhabung und die Schimmelpilzbaugruppe in einer virtuellen Umgebung werden potenzielle Kollisionen oder strukturelle Mängel in der Entwurfsphase identifiziert und gelöst. Dieser Ansatz minimiert Versuch und Irrtum beim Debuggen von Schimmelpilzen und verringert die Vorlaufzeiten um bis zu 30%. Beispielsweise verwenden ihre Arbeiten an Automobilstempelformen CAE (computergestütztes Engineering), um Streifenbildungsprozesse zu analysieren und kritische Parameter wie Eckradii (R-Winkel) anzupassen, um die Risiken von Rissen zu mildern und 'Ein-Trialerfolg für komplexe Projekte wie Automobilklimaanlagen zu vermitteln.

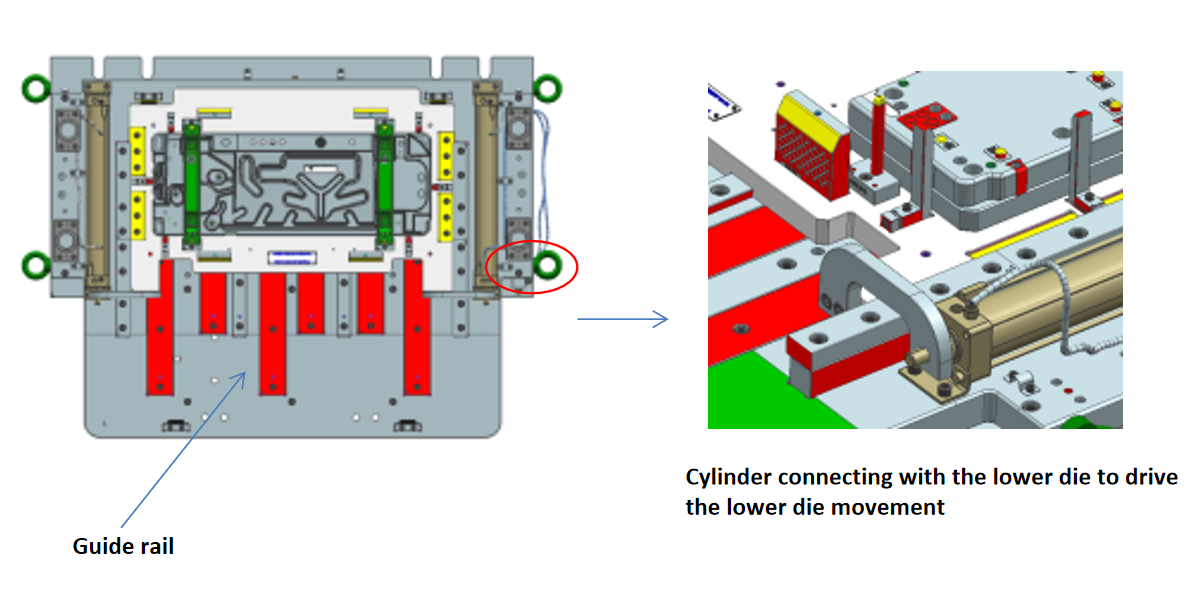

Die Stickstoff-Gas-Spring-Technologie von Gree Daikin Form veranschaulicht, wie strukturelle Innovationen die Produktion rationalisieren können. Durch die Neugestaltung von Formen von einschichtiger bis doppelschichtiger Bewegung reduzierten sie den Komprimierungsprozess der Frontplatte von sechs Schritten auf fünf für einen US-Appliance-Client, wobei die Kosten und die Zykluszeiten die Werkzeuge und Zykluszeiten senkten. In ähnlicher Weise integriert ihre Bottom-Frame-Sicherheitstechnologie pneumatische Zylinder mit geführten Schienensystemen und ermöglicht eine präzise Vorwärts-Rückwärtsbewegung für sichere Montage ohne sekundäre Operationen. Solche Innovationen entsprechen den Anforderungen der Branche nach leichten, multifunktionalen Werkzeugen.

Ausgestattet mit Makino- und Mitsubishi-CNC-Maschinen (Genauigkeit ≤ 0,01 mm) und einem ERP-basierten Tracking-System verkörpert Gree Daikin Form die intelligente Herstellung. Die Echtzeitüberwachung des Bearbeitungsstatus über die CAE/CAD/CAM/UG-Software sorgt für eine nahtlose Koordination über Design, Produktion und Qualitätskontrolle. Beispielsweise ermöglicht ihre automatisierte Umschalttechnologie mehrprodukte Formen, sich schnell an Kundenspezifikationen anzupassen und die Produktionseffizienz für Kunden von Automobil- und Gesundheitswesen um 40% zu steigern.

Das Collaborative von Gree Daikin Mold Design for Manufacturability (DFM) Bridges R & E und Produktion. Durch die Partnerschaft mit Kunden während der DFM-Phase optimieren sie die Produktgeometrien für die progressive Herstellung, wie in groß angelegten kontinuierlichen Formen für Seitenpaneelen für Hausgeräte zu sehen ist. Materielle Innovationen spielen auch eine entscheidende Rolle: SGCD2- und PSGCD2-42N-Z08QV-Legierungen werden für hohe Festigkeit, Korrosionswiderstand und Ermüdungsdauer ausgewählt.

Durch CAE-gesteuerte Prozesskonsolidierung und Werkzeugstrukturoptimierung reduziert GREE DAIKIN MOFFEM MATERISCHE MACHT UND ENERGIESCHAFT. Ihre Fähigkeit, mehrere Stempelstufen in weniger Operationen zusammenzufassen (z. B. progressive Stanze für Bürogeräteproben), senkt die Arbeitskosten um 25% und die ISO-zertifizierte Qualitätsstandards. Kunden, darunter führende deutsche Automobilmarken, bezeugen Formen mit erweiterten Lebensdiensten und Präzisionstoleranzen und unterstreichen die wirtschaftlichen und ökologischen Vorteile nachhaltiger Werkzeuge.

Das 150-köpfige technische Team von GreedaikinMold kombiniert Expertise in Tools für Automobil-, Gesundheitswesen und Unterhaltungselektronik. Mehrsprachige Ingenieure und agile Workflows ermöglichen eine schnelle Anpassung an verschiedene Branchenstandards-von medizinischen Stempelformen, die keine Oberflächen mit hohem Volumen von Automobilmotoren erfordern, die ultraschnelle Zykluszeiten fordern. Diese Vielseitigkeit positioniert Gree Daikin Mold als führend in der Sektorinnovation.

Mit Blick auf die Zukunft wird das Sektor für die Herstellung von Stempelstempeln von fünf transformativen Trends geprägt, wobei jeweils Innovations- und Wachstumschancen bietet:

Die Integration der künstlichen Intelligenz (KI) und des maschinellen Lernens in CAD/CAE -Systeme wird die Designoptimierung weiter beschleunigen. AI -Algorithmen können das Materialverhalten vorhersagen, strukturelle Anpassungen und Prognosewerkzeugkleidung empfehlen, wodurch proaktive Wartung ermöglicht wird. Für Unternehmen wie Gree Daikin Mold bedeutet dies, dass ihre 3D-Simulationsrahmen auf Echtzeit-Vorhersageanalysen, die Verringerung der ungeplanten Ausfallzeiten und die Verlängerung der Langlebigkeit der Schimmelpilze verbessert werden.

Umweltvorschriften und ESG (Umwelt-, Sozial- und Governance) -Prioritäten werden die Hersteller zu Praktiken der Kreislaufwirtschaft veranlassen . Das Fachwissen von Gree Daikin Form in Bezug auf Materialeffizienz (z. B. Schrott durch CAE-Analyse) und energiesparende Prozesse (z. B. eine mehrstufige Konsolidierung) positioniert es, um sie in ökobewusster Werkzeugen zu führen. Zukünftige Initiativen können recycelte Legierungen, Kohlenstoffneutralbearbeitung und Kühlsysteme mit geschlossenem Schleife umfassen, um die Umwelt Fußabdrücke zu minimieren.

Da Branchen wie Elektrofahrzeuge (EVs) und intelligente Geräte kürzere Produktlebenszyklen kürzer erfordern, werden Die automatisierte Umstellungstechnologie und der kollaborative DFM -Ansatz von Gree Daikin Form bieten einen Entwurf für skalierbare Anpassungen. Investitionen in den 5D -Druck (die kombinierte additive Herstellung mit CNC -Bearbeitung) könnten Prototyping -Zyklen von Wochen bis Tagen weiter komprimieren. schnelle Werkzeuge und modulare Schimmelpilzsysteme von entscheidender Bedeutung.

Störungen der postpandemischen Lieferkette haben eine Verschiebung in Richtung regionaler Produktionszentren angeregt. Der globale Fußabdruck von Gree Daikin Form, der von mehrsprachigen Teams und lokalisierten F & E -Zentren unterstützt wird - ist von entscheidender Bedeutung, um Kunden zu bedienen, die Nearshoring priorisieren. Durch die Einrichtung von Partnerschaften in Schlüsselmärkten (z. B. Europa, Nordamerika und Südostasien) kann Gree Daikin Mold schnellere Reaktionszeiten bieten und geopolitische Risiken mildern.

Während die Automatisierung voranschreitet, bleibt das Das 150-köpfige technische Team von GREE Daikin Form zeigt beispielhaft, wie qualifizierte Ingenieure, die mit AI-Augmented-Tools ausgestattet sind, die Grenzen der Innovation überschreiten können. Upskilling -Programme in KI, IoT und Advanced Materials Science stellen sicher, dass die Belegschaft von Gree Daikin Mold vor technologischen Kurven übersteigt. menschliche Element unersetzlich.

Um seine Führung aufrechtzuerhalten, plant Greedaikinmold:

Erweitern Sie die digitalen Zwillingsfunktionen für das End-to-End-Lebenszyklusmanagement von Formen.

Starten Sie eine Green Manufacturing Initiative , die sich um 40% des Energieverbrauchs bis 2030 abzielt.

Forge Allianzen mit Technologieanbietern , um IoT-fähige Sensoren in Formen für die Echtzeit-Leistungsüberwachung zu integrieren.

Doppelte F & E -Investition in KI und Materialwissenschaft und konzentriert sich auf leichte Verbundwerkstoffe für EVs und Luft- und Raumfahrt.

Die Zukunft der Fertigung ist von Konvergenz - die Präzision entspricht Nachhaltigkeit, digitale Instrumente verstärken das Experten des Menschen und die globalen Herausforderungen inspirieren lokalisierte Lösungen. Unternehmen wie Gree Daikin Mold mit ihrer Mischung aus technischer Meisterschaft, Beweglichkeit und visionärer Führung sind bereit, sich nicht nur an diese Veränderungen anzupassen, sondern sie zu definieren. Als Branchen von Gesundheitsversorgung bis hin zu intelligenteren, schnelleren und umweltfreundlicheren Werkzeugen von Energien sorgt die unerbittliche Innovation von Gree Daikin Mold sicher, dass sie in dieser dynamischen Evolution an der Spitze bleibt.

Inhalt ist leer!

Inhalt ist leer!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.