Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-10-28 Herkunft:Powered

Mit dem rasanten technologischen Fortschritt hat sich der Einsatz von Metallstanzteilen in verschiedenen Branchen immer weiter verbreitet und die Anforderungen an Produktqualität und Maßgenauigkeit sind strenger geworden. Traditionelle Verarbeitungstechniken für einige Produkte können diesen Anforderungen nicht mehr gerecht werden. Besonders deutlich wird dies bei Metallziehprodukten. Während des Ziehvorgangs können Probleme wie Materialanisotropie, ungleichmäßige Dicke, ungenaue Positionierung oder ungleichmäßiger Abstand zu unebenen Kanten führen. Für Teile, die flache und ästhetisch ansprechende Enden erfordern, ist ein zusätzlicher Besäumvorgang erforderlich. Bisher konnten einfache Beschnittmethoden (z. B. manueller Beschnitt mit einfachen Matrizen oder Beschnitt auf Drehmaschinen und Spinnmaschinen) die Toleranzanforderungen nicht erfüllen und waren ineffizient. Der Einsatz hochpräziser Rotationsstanzformen kann jedoch die gewünschten Ergebnisse erzielen.

Rotationsstanzen sind die Kurzbezeichnung für rotierende und schwebende Schwenkblock-Besäummatrizen. Basierend auf der Position von Stempel und Matrize können sie in zwei Typen eingeteilt werden: konventionell und umgekehrt. Abhängig von der Richtung des Besäumschnitts werden sie in axiale (längsgerichtete) Besäummatrizen (Helixschneidmatrizen) und radiale (quere) Besäummatrizen (schwimmende Besäummatrizen) unterteilt. Aufgrund ihrer Vorherrschaft in den Anwendungen werden hier nur Spiralschneideisen und schwimmende Schwenkblock-Besäumeisen vorgestellt.

■ Gesamtentwurf der Werkzeugstruktur

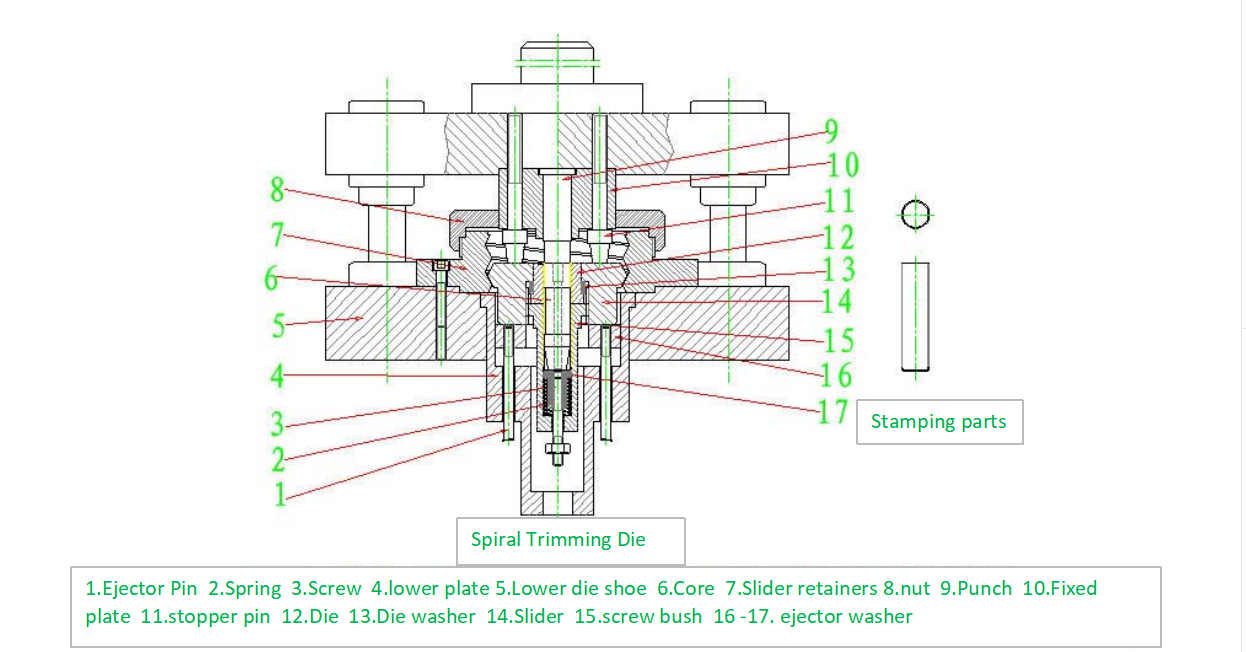

1. Spiralschneider:

Diese Matrize dient zum Besäumen zylindrischer Ziehteile.

(1) Der Kern 6 ist abnehmbar. Im Betrieb wird das Werkstück auf den Kern aufgezogen und in die Gewindehülse 15 eingelegt. Beim Absenken des Pressschlittens drückt der Stempel 9 zunächst auf den Kern 6, wodurch das Werkstück mit nach unten sinkt. Dann drückt der Begrenzungsstift 11 nach unten und der Gleitblock 14 senkt sich mit ihm ab. Das Außenprofil des Gleitblocks 14 hat ein gerades Gewinde; Bei der Konstruktion muss darauf geachtet werden, dass der Neigungswinkel des Schlittens nicht zu groß ist, da sonst die Matrize zum Verklemmen neigt. Siehe Abbildung 2.

(2) Während seines Abstiegs bewegt sich der Gleitblock 14 entlang des spiralförmigen inneren Hohlraums des Gleitblocksitzes 7 (für das Strukturdiagramm des Gleitblocksitzes 7 siehe Abbildung 3).

(3) Die Matrize 12 bewegt sich ebenfalls entsprechend und führt eine Relativbewegung gegen den Stempel aus, um das Werkstück zu beschneiden. Beim Hochfahren des Pressschlittens drückt der Auswerferring 16 unter der Wirkung des Auswerfermechanismus den Gleitblock 14 entlang der Spiralrichtung in seine ursprüngliche Position zurück. Die Feder 2 und der Auswerferring 17 werfen das Werkstück und den Kern aus.

(4) Um das Entfernen des Werkstücks vom Kern zu erleichtern, ist im Kern 6 ein Gewindeloch vorgesehen. In dieses Loch kann eine Schraube eingeschraubt werden, um das Herausziehen des Kerns zu erleichtern.

(5) Die Länge des Werkstücks nach dem Besäumen wird durch den Kern 6 gesteuert. Diese Matrize ist in ihrer Anwendung begrenzt, da sie nur zylindrische Werkstücke besäumen kann, und in Verbindung mit der Komplexität der Bearbeitung des spiralförmigen Innenhohlraums wird sie nach und nach durch schwimmende Besäummatrizen mit Schwenkblock ersetzt. Diese Formkonstruktion wird im Allgemeinen für höhere (längere) Ziehteile oder zylindrische Werkstücke verwendet.

■ Schwimmende Swing-Block-Beschneidematrize

Die Floating-Swing-Block-Besäummatrize ist in zwei Ausführungen erhältlich: konventionell und umgekehrt montiert. Sie weisen geringfügige strukturelle Unterschiede auf, vor allem die gegensätzlichen vertikalen Positionen von Stempel und Matrize, während die übrigen Komponenten weitgehend identisch sind.

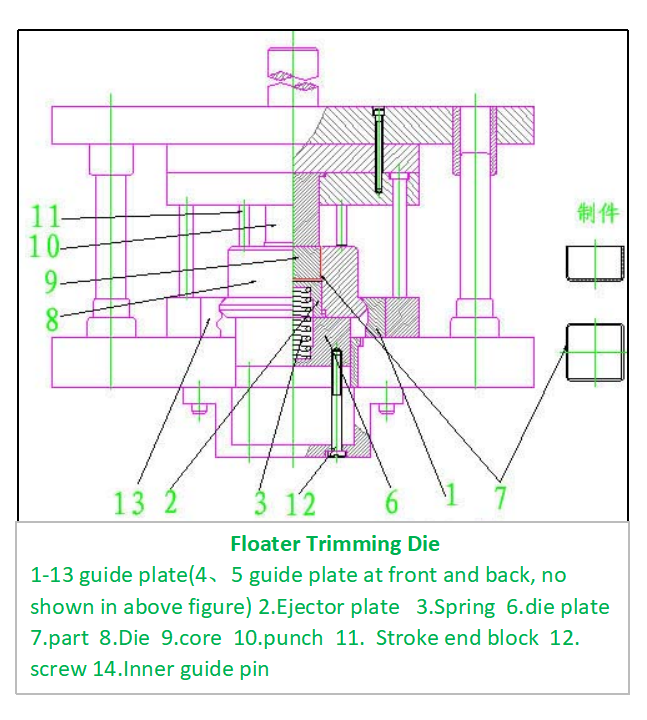

1. Der Aufbau der herkömmlichen schwimmenden Schwenkblock-Besäummatrize ist in der Abbildung dargestellt.

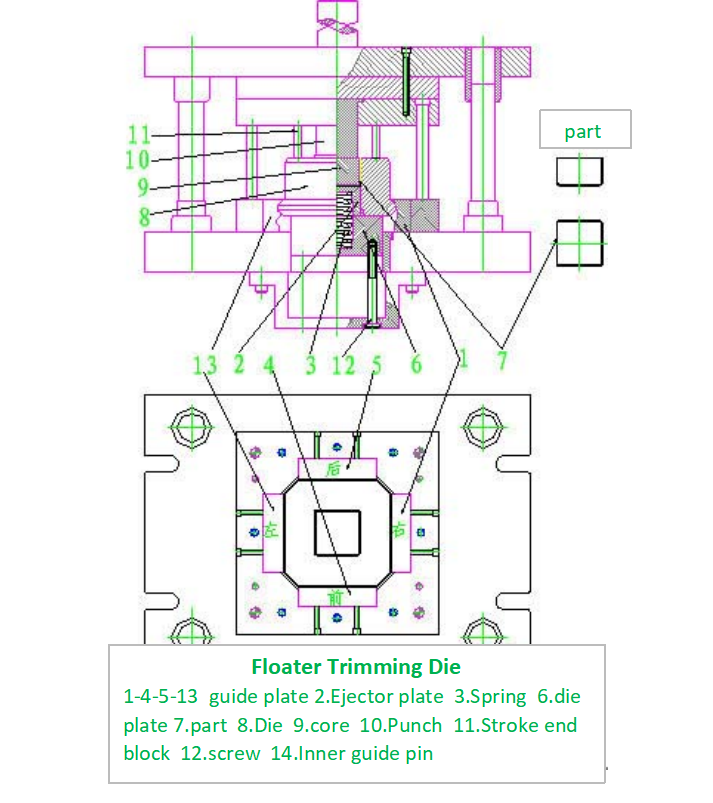

2 . Die umgekehrt schwimmende Schwenkblock-Beschneidematrize ist in der Abbildung dargestellt.

3-1. Aufbau der schwimmenden Swing-Block- Besäummatrize :

Die Abbildung zeigt eine schwebende Besäummatrize für rechteckige Teile. Seine Hauptmerkmale sind: Die Matrize 8 ist auf der Matrizenhalterplatte 6 montiert. Die Matrizenhalterplatte 6 hat einen H9/h9-Gleitsitz mit dem Loch im unteren Matrizensitz und wird durch einen Auswerfermechanismus (in der Abbildung nicht dargestellt) über die Kopfschraube 12 ständig nach oben gedrückt. Vor dem Stanzen wird das Werkstück 7 in die Matrize 8 gelegt und durch die Auswerferplatte 2 und die Feder 3 gestützt. Um eine Verformung des Teils zu verhindern, ist ein Positionierungskern angebracht 9 wird in das Teil eingefügt. Seine Außenform weist eine H7/H7-Passung mit der Innenform des Teils auf. Die Höhe des Kerns entspricht der erforderlichen Höhe des fertigen Werkstücks. Vier Begrenzungspfosten 11 werden verwendet, um den Spalt zwischen der unteren Oberfläche des Stempels und der oberen Oberfläche der Matrize zu kontrollieren. Sein Wert wird durch die Materialstärke bestimmt und beträgt im Allgemeinen 0,05 mm.

3-2. Funktionsprinzip der schwimmenden Besäummatrize:

Wenn die Matrize in Betrieb ist, nutzt die obere Matrize den Druck der Presse, um den Stempel 10 zunächst auf den Kern, das Teil 7, die Auswerferplatte 2 und die Feder zu drücken. Beim weiteren Absinken ist der Stempel dabei, in die Matrize einzudringen. Aufgrund der Wirkung des Hubendblocks bleibt jedoch ein bestimmter Spalt zwischen den ebenen Flächen des Stempels und der Matrize bestehen. Zu diesem Zeitpunkt bleibt die Matrize in ständigem Kontakt mit den umgebenden Führungsplatten 1, 13, 4 und 5. Während sich die Matrize innerhalb der durch die Führungsplatten gebildeten Spur bewegt, bewegt sie sich nicht nur vertikal (auf und ab), sondern auch horizontal. Der Kern 9 bewegt sich entsprechend mit, erfährt also eine Relativbewegung gegenüber dem Stempel. Unter Einwirkung der Scherkraft wird der Rohling geschert. Durch die wechselnden Kontaktflächen der Führungsplatten wird die Matrize in verschiedene Richtungen verschoben und dabei das überschüssige Material sukzessive abgeschnitten. Abbildung 2 veranschaulicht die vier Phasen einer Zeitlupenzerlegung und zeigt die relative Verschiebung der Matrize gegenüber dem Stempel, um den Überschuss abzuschneiden. In Wirklichkeit wird das Beschneiden sofort während des Stanzvorgangs abgeschlossen.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.