Anzahl Durchsuchen:55 Autor:Site Editor veröffentlichen Zeit: 2025-11-07 Herkunft:Powered

1. Detaillierte Erläuterung der technischen Merkmale für vorbeschichtete Metall(PCM)-Matrizen

Materialauswahl: Verwendung von Materialien mit hoher Härte und hoher Verschleißfestigkeit (z. B. Pulverstahl, Hartmetall), um Abrieb zu widerstehen und die Glätte langfristig aufrechtzuerhalten.

Strukturelles Design: Einbeziehung großer Radien, optimierter Abstände, vollflächiger Rohlingshalterung und minimiertem Gleiten, um Spannungskonzentrationen zu vermeiden und Reibung und Quetschungen zu reduzieren.

Oberflächenbehandlung: Anwendung von Spiegelpolitur (Ra < 0,1 μm) und ultraharten, reibungsarmen Beschichtungen (z. B. TD, DLC) zur Minimierung von Reibung und Adhäsion.

Produktion und Wartung: Der Schwerpunkt liegt auf hochpräziser Bearbeitung, sauberen Umgebungen und regelmäßiger Wartung, um eine stabile Produktion hochwertiger Produkte sicherzustellen.

Zusammenfassend lässt sich sagen, dass Blechmatrizen zur Bearbeitung vorbeschichteter Metalle keine einfachen „Eisen-auf-Eisen“-Kontaktwerkzeuge mehr sind. Es handelt sich um High-Tech-Produkte, die Materialwissenschaft, Präzisionsfertigung, Oberflächentechnik und Lean Design integrieren. Jedes Merkmal wurde gezielt entwickelt, um die Umformaufgabe effizient und präzise durchzuführen, ohne die exquisite Oberfläche zu beschädigen. Dies führt zu deutlich höheren Kosten und einem höheren technologischen Anspruch dieser Werkzeuge im Vergleich zu Standard-Blechwerkzeugen.

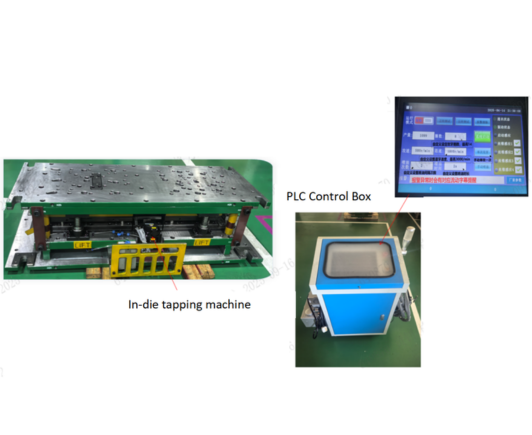

2. SPS-gesteuerte In-Die-Tapping- Technologie

Gewindeschneidmechanismen im Gesenk können entweder mechanisch oder servomotorbasiert sein. Die Klopfgeschwindigkeit mechanischer Systeme ist fest vorgegeben und kann nicht angepasst werden. Bei der Verarbeitung von Materialien mit hoher Härte sind Gewindebohrer anfällig für Brüche. Im Gegensatz dazu erfordert das Servomotorsystem nur den Anschluss an eine standardmäßige 220-V-3-Pin-Stromversorgung. Sein Hauptvorteil ist die Möglichkeit, die Klopfgeschwindigkeit anzupassen. Beim Gewindeschneiden von Materialien mit hoher Härte wie Edelstahl kann beispielsweise eine zu hohe Geschwindigkeit dazu führen, dass der Gewindebohrer überhitzt und bricht, was zu einer instabilen Produktion führt. Daher kann die Verwendung der Servomotormethode dieses Problem mildern. Für die Herstellung von Stanzteilen aus Edelstahl bei einer Pressengeschwindigkeit von 25 U/min beträgt die empfohlene Gewindeschneidgeschwindigkeit 350 U/min.

3. Gängige automatische Schrottaustragsmechanismen in Stanzwerkzeugen

Pneumatischer Schrottaustrag: Einfache bauliche Anforderungen und einfache Wartung. Es besteht aus einer maßgeschneiderten Schrottrutsche, Standard-Pneumatikkomponenten und einer Druckluftversorgung.

Schrottaustrag mit Förderband: Es gelten besondere Anforderungen an die Struktur der Matrize, die eine Abstimmung zwischen den oberen und unteren Matrizen erfordert. Alle passenden Teile haben Standardmodelle und erfordern keine Nachbearbeitung.

Schrottaustrag mit Ausbrechstift: Einfache Strukturanforderungen, die eine Koordination zwischen Ober- und Unterwerkzeug erfordern. Es besteht aus einer maßgeschneiderten Schrottrutsche und Standard-Ausbrechstiftkomponenten.

Die oben genannten Typen können nach Kundenwunsch gefertigt werden.

Die Vorteile der automatischen Schrottentleerung: Der Schrott wird automatisch außerhalb der Matrize ausgeworfen und in einem speziellen Schrottbehälter gesammelt, wodurch manuelle Eingriffe entfallen, eine kontinuierliche, unterbrechungsfreie Produktion ermöglicht und die Produktionseffizienz verbessert wird.

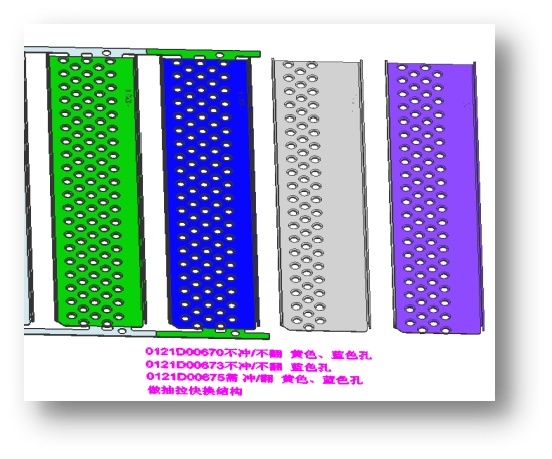

4. Automatischer Werkzeugwechsel für Mehrprodukttechnik mit einer einzigen Matrize

Die Stilwechselform ist über einen Pneumatikzylinder mit dem Stilwechselmechanismus verbunden und kaskadiert mehrere Funktionen, die einen Stilwechsel erfordern. Dies ermöglicht einen schnellen, automatischen Stilwechsel mit einem einzigen Klick, wodurch eine manuelle Demontage oder einzelne herausziehbare Stiländerungen entfallen. Dies verbessert die Effizienz beim Stilwechsel und vermeidet Bedienerfehler.

Das Modell des Pneumatikzylinders wird durch Berechnung der für den Stilwechsel erforderlichen Auszugskraft bestimmt, um sicherzustellen, dass ausreichend Kraft zum Antrieb des Stilwechselmechanismus vorhanden ist. Die hochpräzise Führungsstruktur für den Formwechsel sorgt für hohe Stabilität beim Stilwechsel.

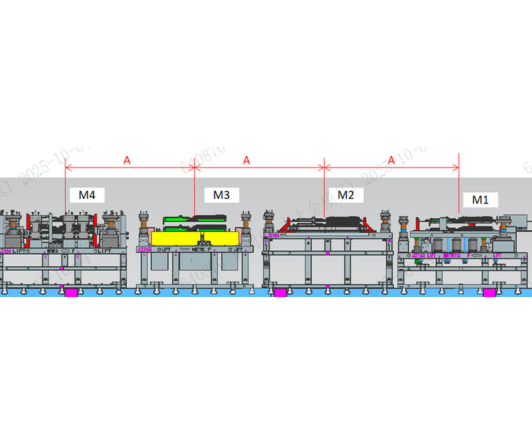

5. Detaillierte Merkmale der 3D-Formfertigungstechnologie

1. Stellen Sie sicher, dass der Abstandswert (A) jedes Formsatzes konsistent ist und dass die Produktmitte ausgerichtet ist.

2. Stellen Sie sicher, dass der Wert für die untere Formvorschubhöhe (B) konstant bleibt.

3. Stellen Sie sicher, dass sich die obere und untere Form während der Handhabung durch den 3D-Roboter in der geöffneten Position nicht gegenseitig behindern.

GDM nutzt die vollständige 3D-Formkonstruktion und ermöglicht so eine Robotersimulation während der Konstruktionsphase, um Störungen der Form zu verhindern und Probleme frühzeitig im Konstruktionsprozess zu beseitigen.

6. Chassis-Sicherheitsniettechnologie

Ausführliche Erläuterung der Merkmale der Fahrgestell-Sicherheitsniettechnologie:

Der Schlüssel zur geringeren Matrizenbewegung ist die Gestaltung einer Führungsschiene auf der Kontaktfläche. Ein Pneumatikzylinder ist mit der unteren Matrize verbunden, und ein externer Antriebsmechanismus treibt die untere Matrize hinein und heraus und gewährleistet so die Genauigkeit der Matrize. Der bewegliche Mechanismus der Matrize ist mit einer Genauigkeit von +/- 0,02 mm gefertigt.

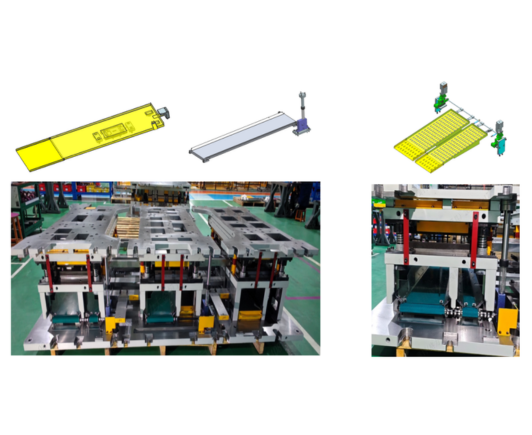

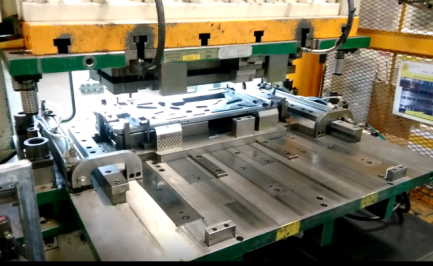

7. Groß angelegte kontinuierliche Werkzeugbautechnologie für Klimaanlagen-Außengeräte

Für große Teile wie die linke und rechte Platte, Trennwände und Motorhalterungen von Klimaanlagen-Außengeräten beträgt die Werkzeuglänge 3500 mm und die Struktur bei der Herstellung progressiver Werkzeuge ist komplex. Die Matrizen haben eine doppelt wirkende obere Formstruktur, eine untere Formstruktur und eine untere Formstruktur mit Formschieber. Durch CAE-Analyse und Überprüfung mit dem Kunden während der Design for Functions and Measures (DFM)-Phase haben wir die Produkt- und Werkzeugstruktur optimiert, um die Anforderungen für die Herstellung von Folgeverbundwerkzeugen zu erfüllen.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.