Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2026-01-12 Herkunft:Powered

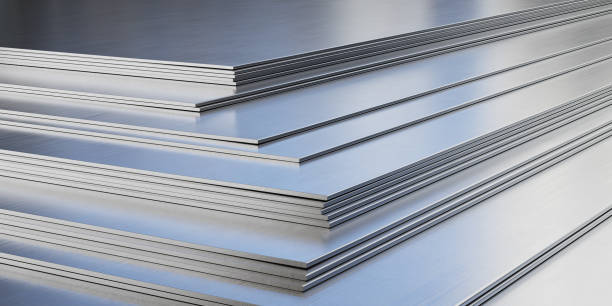

1. Materialauswahl für Blechteile

Blech gehört zu den am häufigsten verwendeten Materialien bei der Konstruktion von Kommunikationsprodukten. Das Verständnis der umfassenden Eigenschaften von Materialien und deren richtige Auswahl hat erhebliche Auswirkungen auf Produktkosten, Leistung, Qualität und Herstellbarkeit.

Grundsätze für die Auswahl von Blechmaterialien:

Verwenden Sie gängige Metallmaterialien und reduzieren Sie die Materialspezifikationen/-varianten, wobei Sie diese so weit wie möglich im Rahmen des Materialhandbuchs des Unternehmens halten.

Minimieren Sie die Vielfalt der Materialien und Blechdickenspezifikationen innerhalb desselben Produkts.

Unter der Prämisse, die Funktionalität der Teile sicherzustellen, priorisieren Sie kostengünstige Materialien und reduzieren den Materialverbrauch, um die Gesamtmaterialkosten zu senken.

Erwägen Sie bei Chassis und großen Gehäusen, das Gesamtgewicht der Einheit so weit wie möglich zu reduzieren.

Neben der Gewährleistung der Funktionalität der Teile muss der Formenbauer auch berücksichtigen, dass die Stanzleistung der Materialien den Verarbeitungsanforderungen entsprechen sollte, um die Rationalität und Qualität der Produktverarbeitung sicherzustellen.

2. Einführung in mehrere häufig verwendete Bleche

(1) Kaltgewalztes Stahlblech (CRS)

Unter kaltgewalztem Stahlblech versteht man kaltgewalzte Bleche aus Kohlenstoffbaustahl. Es wird durch weiteres Kaltwalzen von warmgewalztem Kohlenstoffstahlband auf eine Dicke von weniger als 4 mm hergestellt. Bei Raumtemperatur gewalzt, bildet sich kein Eisenoxidbelag, was zu einer hervorragenden Oberflächenqualität und hohen Maßhaltigkeit führt. In Kombination mit einer Glühbehandlung übertreffen seine mechanischen und Verarbeitungseigenschaften die von warmgewalzten Blechen. Zu den gängigen Güten gehören die kohlenstoffarmen Stähle 08F und 10#, die eine gute Stanz- und Biegeleistung bieten.

(2) Kontinuierlich elektrolytisch verzinktes kaltgewalztes Stahlblech (EG)

Dieses allgemein als „Elektrolytplatte“ bekannte Blech durchläuft einen Prozess, bei dem Zink kontinuierlich aus einer Zinksalzlösung auf einem vorbereiteten Stahlband unter einem elektrischen Feld abgeschieden wird. Aufgrund von Prozessbeschränkungen ist die Zinkbeschichtung relativ dünn.

(3) Durchgehend feuerverzinktes Stahlblech (GI)

Dies wird oft als verzinktes Blech oder „Weißblech“ bezeichnet und bezieht sich auf kaltgewalzte, kontinuierlich feuerverzinkte Bleche und Bänder mit einer Dicke von 0,25 bis 2,5 mm. Das Band durchläuft zunächst einen flammenbeheizten Vorwärmofen, um Restöle auszubrennen und einen Eisenoxidfilm zu bilden. Anschließend gelangt es in einen Reduktionsglühofen mit H₂/N₂-Atmosphäre, der auf 710–920 °C erhitzt wird, wodurch der Oxidfilm zu Eisenschwamm reduziert wird. Das aktivierte und gereinigte Band wird auf knapp über den Schmelzpunkt des Zinks abgekühlt, bevor es in ein Zinkbad bei 450–460 °C gelangt, wo ein Luftmesser die Beschichtungsdicke steuert. Abschließend wird es einer Chromatpassivierung unterzogen, um die Beständigkeit gegen Weißrost zu verbessern. Im Vergleich zu EG-Blechen hat GI eine dickere Beschichtung und wird hauptsächlich für Teile verwendet, die eine höhere Korrosionsbeständigkeit erfordern.

(4) Aluzinkbeschichtetes Stahlblech (GL)

Die Al-Zn-Legierungsbeschichtung besteht aus 55 % Aluminium, 43,4 % Zink und 1,6 % Silizium und wird bei 600 °C ausgehärtet, um eine dichte quartäre kristalline Schutzschicht zu bilden. Es bietet eine hervorragende Korrosionsbeständigkeit mit einer normalen Lebensdauer von bis zu 25 Jahren – drei- bis sechsmal länger als GI und vergleichbar mit Edelstahl. Seine Korrosionsbeständigkeit beruht auf dem Barriereschutz von Aluminium und dem Opferschutz von Zink. Während Zink Schnittkanten, Kratzer und Beschichtungsschäden aufopferungsvoll schützt, bildet Aluminium eine unlösliche Oxidschicht, die einen Barriereschutz bietet.

Die unter 2), 3) und 4) beschriebenen Bleche werden zusammenfassend als beschichtete Stähle bezeichnet und werden häufig in Haushaltskommunikationsgeräten verwendet. Teile aus beschichtetem Stahl erfordern oft keine weitere Beschichtung oder Lackierung und Schnittkanten erfordern keine besondere Behandlung, obwohl eine spezielle Phosphatierung die Kantenkorrosionsbeständigkeit verbessern kann. Aus Kostengründen entfällt durch die Verwendung von EG-Blechen der Versand von Teilen zur Beschichtung, was Zeit und Transportkosten spart. Darüber hinaus müssen die Teile vor dem Lackieren nicht gebeizt werden, was die Verarbeitungseffizienz verbessert.

(5) Edelstahlblech (SUS)

Aufgrund seiner starken Korrosionsbeständigkeit, guten elektrischen Leitfähigkeit und hohen Festigkeit wird es häufig verwendet, seine Nachteile müssen jedoch vollständig berücksichtigt werden: hohe Materialkosten (ungefähr viermal so hoch wie bei Standard-GI); Eine hohe Festigkeit erhöht den Werkzeugverschleiß an CNC-Stanzmaschinen und macht sie für eine solche Bearbeitung oft ungeeignet. Einpressmuttern für Edelstahl erfordern spezielle hochfeste Edelstahlsorten, die teuer sind. Das Nieten von Einpressmuttern reicht oft nicht aus und erfordert häufig zusätzliches Punktschweißen. Die Lackhaftung lässt sich nur schwer kontrollieren. und eine erhebliche Materialrückfederung macht es schwierig, die Form- und Maßgenauigkeit beim Biegen und Stanzen aufrechtzuerhalten.

(6) Aluminium- und Aluminiumlegierungsbleche

Zu den häufig verwendeten Aluminium- und Aluminiumlegierungsblechen gehören hauptsächlich die folgenden drei Materialien: korrosionsbeständiges Aluminium 3A21 (früher LF21), korrosionsbeständiges Aluminium 5A02 (früher LF2) und Hartaluminium 2A06 (früher LY6).

Korrosionsbeständiges Aluminium 3A21 (LF21): Als Al-Mn-Legierung ist es das am häufigsten verwendete korrosionsbeständige Aluminium. Diese Legierung hat eine geringe Festigkeit (nur höher als industrielles Reinaluminium) und kann nicht durch Wärmebehandlung verstärkt werden. Zur Verbesserung der mechanischen Eigenschaften wird häufig Kaltumformung eingesetzt. Es weist im geglühten Zustand eine hohe Plastizität und im halbgehärteten Zustand eine akzeptable Plastizität auf, im vollständig kaltverfestigten Zustand weist es jedoch eine geringe Plastizität auf. Es bietet eine gute Korrosionsbeständigkeit und Schweißbarkeit.

Korrosionsbeständiges Aluminium 5A02 (LF2): Ein korrosionsbeständiges Al-Mg-Aluminium. Im Vergleich zu 3A21 weist 5A02 eine höhere Festigkeit, insbesondere Dauerfestigkeit, sowie eine hohe Plastizität und Korrosionsbeständigkeit auf. Es kann nicht durch Wärmebehandlung verstärkt werden. Beim Kontakt- und Wasserstoffatomschweißen ist die Schweißbarkeit gut, beim Argonlichtbogenschweißen besteht jedoch die Tendenz zur Heißrissbildung. Die Bearbeitbarkeit ist im kaltverformten und halbgehärteten Zustand besser, im geglühten Zustand jedoch schlecht. Es kann poliert werden.

Hartaluminium 2A06 (LY6): Eine gängige Hartaluminiumsorte. Harte und superharte Aluminiumsorten weisen eine höhere Festigkeit und Härte als Standardaluminiumlegierungen auf und können für plattenförmige Teile verwendet werden. Allerdings ist ihre Plastizität schlecht; Sie können nicht gebogen werden, da dies zu Rissen oder Brüchen am Außenradius führt.

Die Bezeichnungs- und Härtecodes für Aluminiumlegierungen wurden gemäß den neuen chinesischen Standards aktualisiert (GB/T 16474-1996 für die Bezeichnung und GB/T 16475-1996 für die Härte).

Eine Querverweistabelle zwischen alten und neuen Codes ist in Tabelle 1-1 dargestellt.

(7) Kupfer- und Kupferlegierungsbleche

Zu den häufig verwendeten Kupfer- und Kupferlegierungsblechen gehören hauptsächlich zwei Arten: Rotkupfer (Reinkupfer) T2 und Messing H62.

Rotkupfer T2: Dies ist das am häufigsten verwendete reine Kupfer mit einem charakteristischen violetten Aussehen, daher der Name „Rotkupfer“ oder „Lilakupfer“. Es bietet eine hohe elektrische und thermische Leitfähigkeit, ausgezeichnete Korrosionsbeständigkeit und gute Formbarkeit. Allerdings ist seine Festigkeit und Härte deutlich geringer als die von Messing und es ist deutlich teurer. Es wird hauptsächlich für leitfähige, wärmeableitende Komponenten und korrosionsbeständige Teile in langlebigen Konsumgütern verwendet, typischerweise für Teile in Stromversorgungen, die hohe Ströme führen müssen.

Messing H62: Ein hochverzinktes Messing mit relativ hoher Festigkeit und ausgezeichneter Kalt-/Warmbearbeitbarkeit, wodurch es für verschiedene Umform- und Bearbeitungsprozesse geeignet ist. Es wird hauptsächlich für tragende Teile verwendet, die tiefgezogen oder gebogen werden müssen. Obwohl seine elektrische Leitfähigkeit schlechter ist als die von Rotkupfer, bietet es eine bessere Festigkeit und Härte bei moderateren Kosten. Wenn die Leitfähigkeitsanforderungen dies zulassen, kann die Wahl von Messing H62 anstelle von Rotkupfer die Materialkosten erheblich senken. Beispielsweise werden bei Stromschienen die Leiterbahnen überwiegend aus Messing H62 gefertigt, was sich für den Anwendungsfall als völlig ausreichend erwiesen hat.

3. Materialeinfluss auf die Blechbearbeitung

Die drei wichtigsten Blechbearbeitungsprozesse sind Stanzen, Biegen und Ziehen. Unterschiedliche Prozesse stellen unterschiedliche Anforderungen an das Blechmaterial. Daher sollten bei der Materialauswahl die allgemeine Geometrie des Produkts und die beabsichtigten Herstellungsverfahren berücksichtigt werden.

Wesentliche Auswirkungen auf den Stanzprozess

Das Stanzen erfordert eine ausreichende Plastizität des Blechmaterials, um eine Rissbildung während des Vorgangs zu verhindern.

Weiche Materialien (z. B. reines Aluminium, korrosionsbeständiges Aluminium, Messing, Rotkupfer, kohlenstoffarmer Stahl) weisen eine gute Schneidleistung auf, was zu glatten Kanten mit minimalem Grat oder Überschlag führt.

Harte Materialien (z. B. Kohlenstoffstahl, Edelstahl, hartes Aluminium, superhartes Aluminium) führen zu einer schlechteren Stanzqualität mit raueren Bruchzonen, die besonders bei dickeren Blechen ausgeprägt sind.

Spröde Materialien neigen beim Stanzen zum Reißen, insbesondere bei schmalen Merkmalen, bei denen eine Rissbildung wahrscheinlich ist.

Durch die Analyse von Stanzprozessen, die Parameteranpassung und die Optimierung von Formkomponenten können wir die Formversuchszyklen erheblich verkürzen. Dies bietet unseren Kunden maximalen Nutzen und eine verbesserte Wettbewerbsfähigkeit auf dem Markt.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.